Der 3D-Drucker "Rex" von Bresser

Per Filament zum Funktionsteil

Der 3D-Druck ist eine wichtige Zukunftstechnologie, die sich immer mehr Marktanteile erobert. Doch ist diese Technik nicht nur für Unternehmen interessant, sondern auch für den Hausgebrauch nützlich. Hier kommen preiswerte Modelle, wie etwa der Rex von Bresser in Betracht, da diese sich ideal für den Einstieg in die Welt des 3D-Drucks eignen.

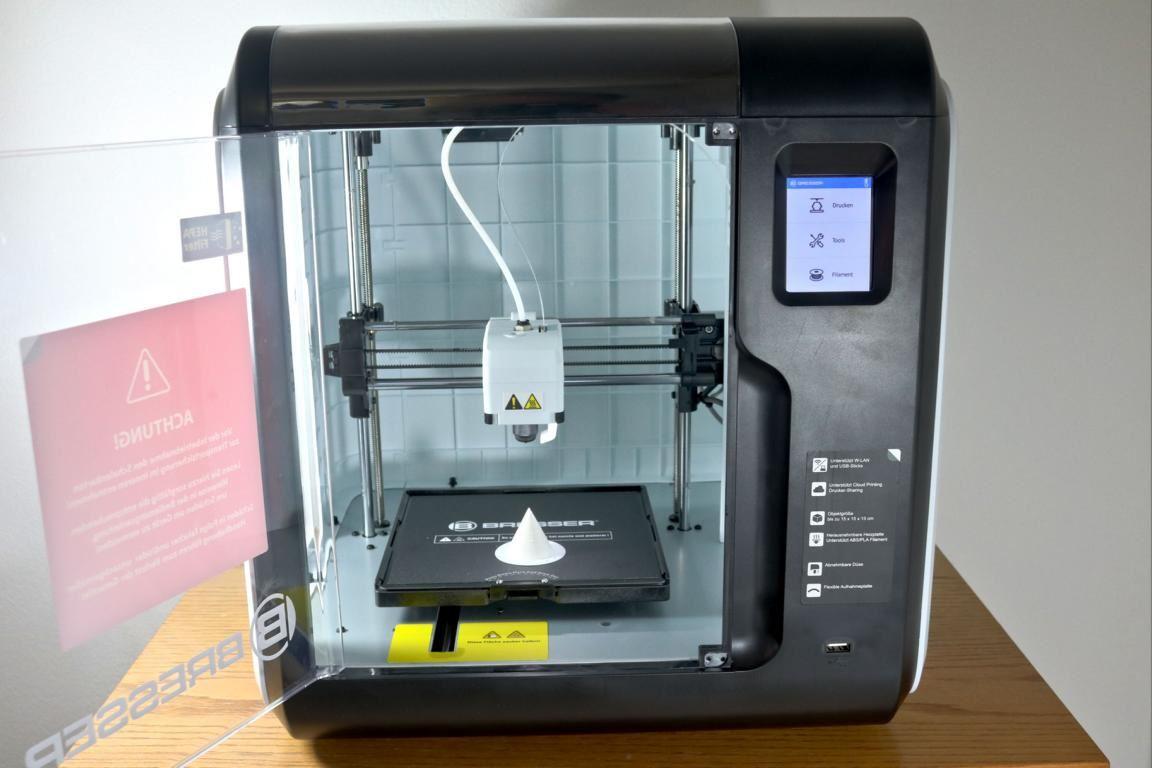

Das von Bresser vertriebene Modell „Rex“ verfügt über ein geschlossenes Gehäuse sowie eine beheizbare, flexible Bauplattform und wird über einen Touch-Monitor bedient. Per USB-Stick oder WLAN wird es mit Druckdaten versorgt. Der Bauraum von 150 x 150 x 150 mm ist für viele Zwecke völlig ausreichend.

Vor dem ersten Druck gilt es, das vorbildlich verpackte Geräte vorsichtig vom Verpackungsmaterial zu befreien. Zu beachten ist, dass im Lieferzustand das innenliegende Verpackungsmaterial nicht entnommen werden kann!

Dazu muss zunächst der Schlitten der Z-Achse nach oben gefahren werden. Erst dann kann das innenliegende Verpackungsmaterial vorsichtig entnommen werden. Anschließend ist die Z-Achse nach unten zu fahren, damit der HEPA-Luftfilter eingebaut werden kann. Dieser Filter haftet mit Magnetkraft am Druckergehäuse.

Für das Filament besitzt der 3D-Drucker eine Aufnahme, die sich hinter einer rechts im Gehäuse angebrachten Klappe verbirgt. Die Filamentrolle wird einfach auf die dort verbaute Spulenhalterung aufgesteckt und das Filament in den Filament-Einlass geschoben, bis es an der Einzugswalze anliegt. Nun ist das Gerät betriebsbereit und kann für erste 3D-Druckversuche genutzt werden.

Zum Drucker werden zwei 500 Gramm-Rollen PLA-Filament in den Farben Weiß und Schwarz mit jeweils 170 Meter Länge mitgeliefert, die Platz im Gehäuse finden, was einen optimalen Transport des Filaments während des Drucks garantiert.

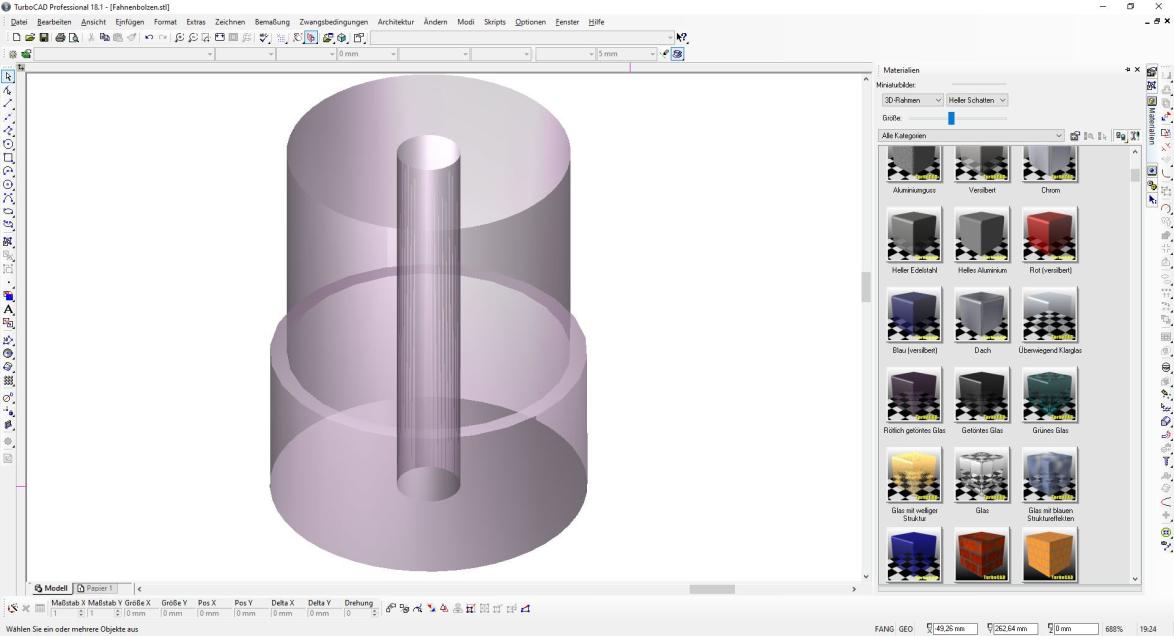

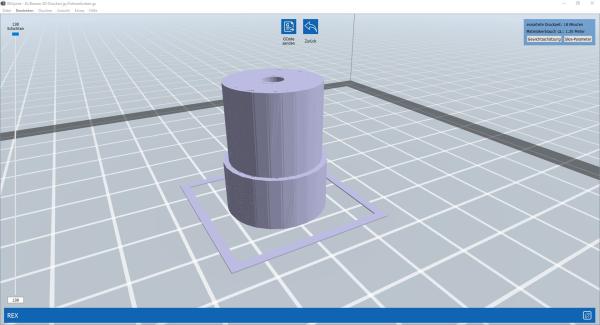

Liegt ein CAD-Modell im STL-Format vor, wird es von der Rex-Software „Rexprint“ importiert, in das gx-Format umgewandelt und in diesem Format an den Drucker übertragen.

Wie das aufgeschnittene Teil zeigt, generiert die Software „Rexprint“ automatisch ein Teil, das über eine Stützstruktur verfügt.

Der richtige Kunststoff für Einsteiger

Zum Drucker werden zwei 500 Gramm-Rollen PLA-Filament in den Farben Weiß und Schwarz mit jeweils 170 Meter Länge mitgeliefert. Größere Rollen lassen sich leider nicht im Druckergehäuse unterbringen und müssten daher extern untergebracht oder in kleinere Rollen umgespult werden.

PLA ist ein synthetisches Polymer, welches zu den Polyestern gehört. Es wird aus regenerativen Rohstoffen wie beispielsweise Maisstärke hergestellt, weshalb es zu den „biokompatiblen Kunststoffen“ gezählt werden kann. Allerdings zersetzt sich dieser Kunststoff nur in industriellen Kompostieranlagen, weshalb eine Entsorgung mit Bedacht erfolgen muss.

PLA besitzt eine geringe Feuchtigkeitsaufnahme, ist schwer entflammbar und glänzt mit guter UV-Beständigkeit. Wegen seines geringen spezifischen Gewichts wird er nicht zuletzt im Modellbau gerne eingesetzt. Doch muss beachtet werden, dass PLA bereits bei 60 Grad Celsius weich wird, weshalb sich dieser Kunststoff nicht für Teile eignet, die hohen Temperaturen ausgesetzt sind.

Sehr positiv ist, dass PLA bei der Verarbeitung kaum Gerüche erzeugt. Dennoch sollte der 3D-Drucker nicht direkt neben dem PC stehen, da beim Druck durchaus giftige Partikel entstehen können. In verstärkter Form gilt dies bei der Nutzung von Filament aus ABS.

Funktionsteile sind problemlos aus PLA herstellbar, da es über eine Zugfestigkeit von rund 46,5 N/qmm verfügt. Das ist zwar nur die Hälfte von beispielsweise Reinaluminium, welches eine Zugfestigkeit von 90 N/qmm besitzt, was jedoch für viele Zwecke völlig ausreicht.

Eigenheiten des 3D-Drucks per Filament

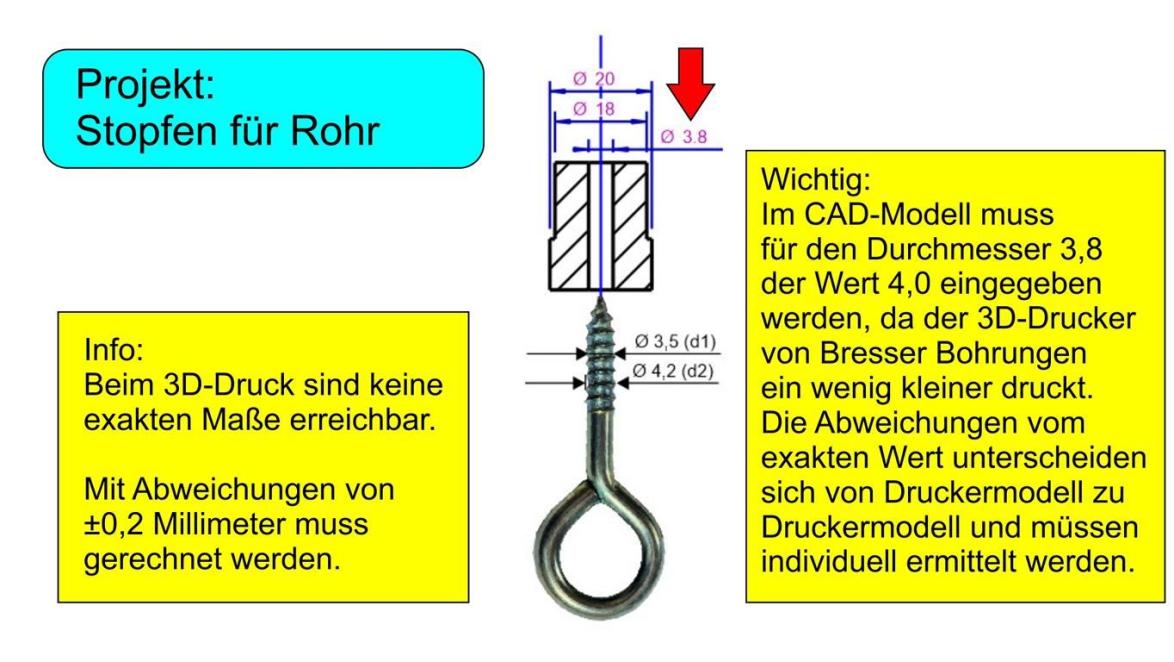

Beim eigentlichen Druckvorgang kommt es bei Nutzung eines Filament-Druckers zu Maßabweichungen, die bei der Herstellung von Funktionsteilen durchaus relevant sind. So werden Bohrungen in der Regel kleiner und Außendurchmesser größer aus dem Drucker kommen, als gewünscht. Die Abweichungen betragen zwar nur circa ±0,2 Millimeter, sind bei genauen Arbeiten jedoch zu beachten. Insbesondere wenn Gewinde in das Teil geschnitten werden oder passgenaue Teile zu erstellen sind, muss diese Eigenheit berücksichtigt werden.

Soll beispielsweise eine Blechschraube ST 4,2 nach ISO 1478 in das Teil eingeschraubt werden, so muss das dazu nötige Kernloch einen Durchmesser von 3,8 Millimeter besitzen. Im CAD-Modell muss daher die Bohrung einen Durchmesser von vier Millimeter besitzen, da die reale Bohrung durch das oval aufgebrachte Filament und andere ungünstige Eigenheiten des 3D-Filamentdrucks rund 0,2 Millimeter im Durchmesser kleiner ausfällt.

Interessant ist, dass das Druckprogramm ohne Zutun des Bedieners aus einem CAD-Volumenmodell ein Teil generiert, das eine Hohlstruktur aufweist, äußerlich jedoch perfekt verschlossen ist. Wird so ein Teil aufgeschnitten, kommt im Inneren eine rippenartige Struktur zum Vorschein, die das Teil leicht macht und außerdem Filament spart. Durch die Stützfunktion ist die rippenartige Struktur zudem optimal geeignet, das Teil zu verschließen, wozu das Programm „Rexprint“ eine besondere Technik anwendet: Zwar hängt das Filament bei der ersten Bahn ein wenig durch, was beim vierten Durchlauf durch die Stützwirkung untenliegender Filamentlagen völlig verschwunden ist und sich eine plane Oberfläche am fertigen Teil ergibt.

Nach 10 Minuten Abkühlzeit kann das Teil entnommen werden. Mit ein wenig Kraft ist es von der Arbeitsplatte abhebbar. Anschließend ist die Arbeitsplatte von Filamentresten zu befreien, damit ein nachfolgendes Teil problemlos haften kann.