Kernkomponente für Teilchenbeschleuniger

Additiv gefertigte Beschleunigerkomponente aus Reinkupfer

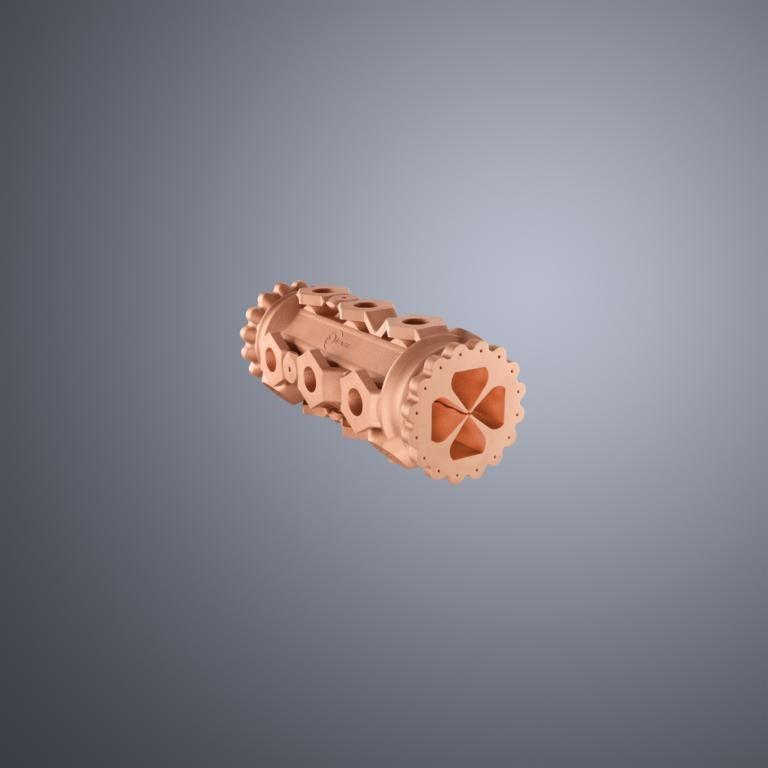

TRUMPF hat im Rahmen des von der EU geförderten und vom CERN koordinierten Projekts I.FAST erstmals eine Kernkomponente künftiger Teilchenbeschleuniger additiv gefertigt. Das Besondere daran: Zum ersten Mal ist es gelungen, dieses kritische Kupferbauteil in einem Stück zu drucken.

"Das ist der Beweis, dass Anwender große Kupferbauteile mit einer Bauteilhöhe von fast 400 Millimetern mit unseren Maschinen additiv mit großer Präzision herstellen können – oder anders ausgedrückt: Mit dem 3D-Druck können wir auch hochpräzise Teile wie dieses schneller, kostengünstiger und energieeffizienter fertigen", sagt Michael Thielmann, Experte für additive Fertigung bei TRUMPF. Das Hochtechnologieunternehmen wird das Teilchenbeschleuniger-Bauteil auf der 3D-Druck-Leitmesse Formnext in Frankfurt zeigen.

Es handelt sich um einen sogenannten Radiofrequenz-Quadrupol (RFQ), eines der komplexesten Teile eines Beschleunigerkomplexes. Der RFQ beschleunigt den Teilchenstrahl und bringt ihn damit nahezu auf Lichtgeschwindigkeit. "Derzeit sind weltweit über 30.000 Beschleuniger im Einsatz, die meisten davon im Gesundheitswesen und in der Industrie. Die additive Fertigung kann dazu beitragen, die Größe und die Kosten aller Arten von Beschleunigern zu verringern, indem es ihre Herstellung verbessert und verkürzt, und ihre Leistung erhöht", sagt Maurizio Vretenar vom CERN, Projektkoordinator von I.FAST.

Ziel des strategischen Projekts ist es, Europa eine Führungsrolle bei Teilchenbeschleunigern für Wissenschaft und Gesellschaft zu verschaffen beziehungsweise diese auszubauen. Der Schwerpunkt liegt dabei unter anderem auf dem 3D-Metalldruck. "Es liegt auf der Hand, dass wir in Zukunft in der Beschleunigergemeinschaft und in unseren Anlagen zunehmend additiv gefertigte Komponenten einsetzen werden", sagt Toms Torims von der Technischen Universität Riga, der das I.FAST-Arbeitspaket für fortschrittliche Beschleunigertechnologien koordiniert.

Höchste Qualität dank grünem Laser

Das I.FAST Expertenteam von CERN, Politecnico de Milano, CNRS-IN2P3, Fraunhofer IWS und der Technischen Universität Riga hat das komplexe Bauteil speziell für die TruPrint 5000 Green Edition von TRUMPF entwickelt. Für das RFQ gelten sehr hohe Anforderungen an den Fertigungsprozess. "Hier kommt unsere TruPrint 5000 Green Edition ins Spiel. Dank des grünen Lasers können wir selbst feinste Kupferstrukturen in hoher und gleichbleibender Qualität drucken und dabei die Produktivität steigern", sagt Thielmann.

Schnellere Produktion senkt Bauteilkosten

Bisher fertigten die Zulieferer die RFQs für wissenschaftliche Labore wie das CERN und für die Industrie mit konventionellen Methoden. Viele einzelne Produktionsschritte wie Fräsen und Löten waren notwendig. Das kostet Zeit und Geld. Bei der additiven Fertigung entfallen viele Zwischenschritte. So kann das TRUMPF-System Hohlräume wie Kühlkanäle gleich mitdrucken. "Mit unserem grünen Laser sind wir auch bei der additiven Fertigung von Kupferbauteilen schneller als vergleichbare Anlagen mit Infrarot-Technologie", sagt Thielmann. Das Kupfer absorbiert den grünen Laserstrahl besser als den eines Infrarot-Lasers und lässt sich dadurch besser bearbeiten. "Wir brauchen weniger Energie, um so schnell wie ein Infrarotlaser zu sein, oder wir können mit der gleichen Energie schneller arbeiten", sagt Thielmann. So können Anwender mit dem grünen Laser Kupferbauteile kostengünstiger additiv herstellen.