Perfekte Lackiervorbehandlung von Landmaschinenteilen

Teilespezifisches Reinigungsstrahlen von bis zu 2 Tonnen schweren Stahlkonstruktionen

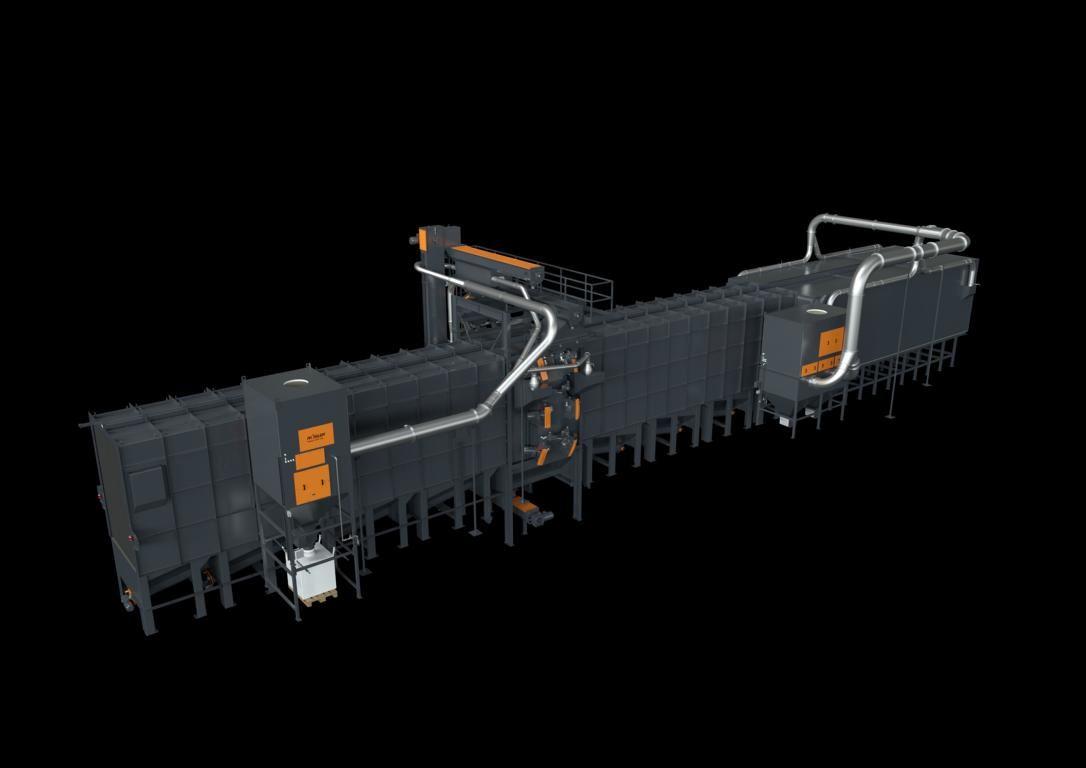

Eine optimale Lackiervorbehandlung ist ein Muss, damit Landmaschinen unter allen klimatischen Bedingungen auch nach jahrelangem Einsatz noch gut dastehen. Einen wesentlichen Beitrag dazu leistet im neuen Werk eines großen, global tätigen brasilianischen Herstellers die kundenindividuell angepasste Hängebahn-Durchlaufstrahlanlage RHBD-K 22/27-HD von Rösler. Integriert in die vollautomatische Fertigungslinie ermöglicht sie das teilespezifische Reinigungsstrahlen von bis zu 2 Tonnen schweren, dreidimensionalen Stahlkonstruktionen vor dem Lackieren.

Die innovativen Landmaschinen des brasilianischen Unternehmens kommen beispielsweise für die Ernte von Kaffeebohnen und Zuckerrohr sowie die Ausbringung und Pflege von Nutzpflanzen in mehr als 100 Ländern zum Einsatz. Erfolgsfaktoren der Produkte sind die hervorragende Leistung und Qualität, die auch auf einer kontinuierlichen Verbesserung der Abläufe und Prozesse in der Produktion basieren. Entsprechend entsteht in einem neuen Werk in Brasilien eine vollautomatisierte, digitalisierte Fertigungslinie, in der Bleche und Profile zugeschnitten, zu Stahlkonstruktionen zusammengeschweißt, kontinuierlich gestrahlt und lackiert werden.

Für das Reinigungsstrahlen hat sich das Unternehmen aufgrund des optimal an die Anforderungen angepassten Konzepts, der technischen Umsetzung und Qualität für die Hängebahn-Durchlaufanlage RHBD-K 22/27-HD von Rösler entschieden. Der Teiletransport erfolgt durch das Power & Free-Transportsystem der Fertigungslinie, wofür eine perfekte Abstimmung der Schnittstellen zwischen den einzelnen Gewerken auch Dank der brasilianischen Rösler Niederlassung optimal ablaufen konnte.

Fertigungsintegrierte Bearbeitung mit reduziertem Energieverbrauch

Nach dem Schweißprozess gelangen die Baugruppen durch eine Vorkammer zur eigentlichen Strahlkammer, die mit 12 Gamma 400G-Turbinen und einer Antriebsleistung von jeweils 11 kW ausgestattet ist. Die von Rösler entwickelten Hochleistungsturbinen verfügen über Wurfschaufeln im Y-Design. Die spezielle Gestaltung mit optimalem Krümmungswinkel erhöht im Vergleich zu herkömmlichen Turbinen die Abwurfgeschwindigkeit deutlich, wodurch eine bis zu 20 % höhere Strahlleistung ermöglicht und die Prozesszeiten signifikant verkürzt werden können.

Flexible Strahlprozesse durch clevere Anlagentechnik und -auslegung

Entsprechend der enormen Teilevielfalt ist die Anlage ausgelegt für das Reinigungsstrahlen von Schweißbaugruppen mit Abmessungen bis zu 10.000 x 2.000 x 2.500 mm (L x B x H) und einem Gewicht von maximal 2.000 kg. Um bei großen, dickwandigen Konstruktionen das geforderte Strahlergebnis von Sa 2,5 und die vorgegebenen Oberflächenrauheitswerte für eine optimale Lackhaftfestigkeit ebenso prozesssicher und verzugfrei zu erreichen, wie bei sensibleren, dünnwandigen Komponenten, sind die Turbinen frequenzgesteuert. In Kombination mit automatischen Strahlmittelzuflussregelungen lässt sich der Bearbeitungsprozess optimal an die jeweilige Baugruppe anpassen. Die teilespezifische Programmauswahl erfolgt über den Leitrechner des Gesamtsystems.

Im direkt an die Nachkammer der Strahlanlage anschließenden Freistrahlhaus können geometrisch komplexe Bauteilbereiche wie Hinterschneidungen partiell manuell nachgestrahlt werden. Das hierbei herabfallende Strahlmittel wird über Förderschnecken der zentralen Strahlmittelaufbereitung zurückgeführt und gereinigt, sodass für das Freistrahlhaus keine zusätzliche Aufbereitung erforderlich ist.

Hohe Verfügbarkeit durch verschleißresistente Ausführung

Überzeugen konnte Rösler auch durch die verschleißresistente Ausführung der Anlage. Dazu zählt, dass die serienmäßig aus Manganstahl gefertigte Strahlkammer zusätzlich mit 10 mm dicken, einfach auszuwechselnden Platten aus dem robusten Material ausgestattet ist. Ein weiterer Pluspunkt ist die beidseitige Nutzbarkeit der Wurfschaufeln, was eine mindestens doppelte Standzeit ermöglicht. Der Wechsel kann mittels Schnellwechselsystem einfach und bei eingebauter Turbine erfolgen.

Über Rösler Oberflächentechnik:

Seit über 80 Jahren ist die Rösler Oberflächentechnik GmbH als inhabergeführtes Unternehmen im Bereich der Oberflächenbearbeitung tätig. Als internationaler Marktführer bieten wir ein umfassendes Portfolio an Anlagen, Verfahrensmitteln und Dienstleistungen rund um die Gleitschliff- und Strahltechnik für unterschiedlichste Branchen. Auch die Auswahl aus ca. 15.000 Verfahrensmitteln, die speziell in unseren weltweiten Customer Experience Center und Laboren entwickelt werden, folgt der spezifischen Kundenanforderung. Unter der Marke AM Solutions bieten wir zudem vielfältige Lösungen und Dienstleistungen speziell für das Thema 3D-Druck/Additive Fertigung an. Als zentrales Trainingscenter vermittelt die Rösler Academy praxisorientierte Seminare zu den Themen Gleitschliff- und Strahltechnik, Lean Management und Additive Manufacturing. Zur Rösler-Gruppe gehören neben den deutschen Werken in Untermerzbach/Memmelsdorf und Bad Staffelstein/Hausen weitere 15 Standorte und ca. 150 Handelsvertreter weltweit.