Bedingung: Einfach und Standard

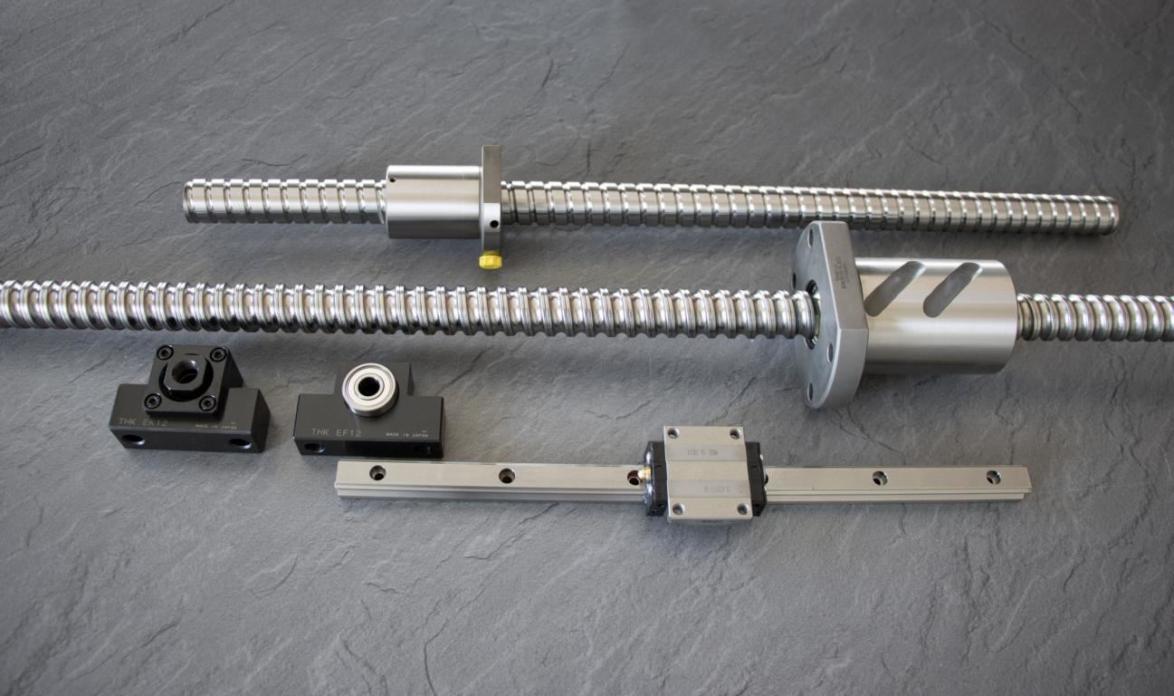

THK-Kugelgewindetrieb und Linearführungen für automatischen Kartonlifter von Indunorm

Wenig Fläche, dafür viel Luft nach oben – um leere Kartons für die Befüllung und Abholung auf vier Ebenen zu bewegen, setzt Umform-Spezialist SCHEUERMANN + HEILIG auf einen automatischen Lifter. Dieser besteht aus einem gerollten THK-Kugelgewindetrieb und zwei THK-Linearführungen von Indunorm. Wichtig ist ein zuverlässiger und langlebiger Einsatz der Komponenten. Um diese bei Bedarf schnell tauschen zu können, sollte es sich um Standardprodukte handeln.

„Für einen Kunden aus der Automobilindustrie fertigen wir hier an der Maschine Steckergehäuse“, beschreibt Christian Bethäuser von SCHEUERMANN + HEILIG und zeigt auf die runden Bauteile. Bei dem Umform-Spezialisten in Buchen im baden-württembergischen Neckar-Odenwald-Kreis ist er verantwortlich für die Elektrik, die Installationstechnik, Instandhaltung, vorbeugende Wartung sowie die Automationstechnik. Er übernimmt die Programmierung der Anlagen. „Wir entwickeln hochwertige Umformlösungen für die Produktion von Stanz- und Stanz-Biegeteilen, Federn und Baugruppen. Unter anderem verbinden wir automatisiert verschiedene Metall-Komponenten oder Metall-Kunststoff-Elemente zu komplexen Baugruppen – so wie diese Steckergehäuse“, erklärt Bethäuser. Das Unternehmen fertigt am Standort zudem Prototypen, Funktionsmuster und Kleinserien, um die Eigenschaften am Endprodukt zu erproben. Ihren Einsatz finden diese Lösungen in unterschiedlichen Branchen. Dazu zählen unter anderem Medizintechnik und Healthcare, Automotive und Consumer Electronics.

Leere Kartons rein, volle Kartons raus

Christian Bethäuser kümmert sich zudem um die Automationsplanung. „Wir müssen die Steckergehäuse nach der Produktion in Kartons abfüllen können, dazu leere Kartons bereitstellen und die vollen weiterleiten – ohne dass wir Mitarbeitende dieser körperlich anstrengenden Tätigkeit aussetzen.“ Sein Projekt bestand nun darin, eine Anlage zu entwickeln, die genau diese Arbeit übernimmt.

Die leeren Kartons befinden sich in einem Lager. Mit seinem Team installierte Bethäuser einen Zahnriemenförderer, der die Kartons der Maschine kontinuierlich zuführt. An der Maschine selbst fallen die runden Bauteile nach der Fertigung auf ein Förderband und anschließend über Rutschen in die Kartons. Die Frage war nun: Wie gelangen die leeren Kartons zur und die vollen weg von der Maschine? Das Problem: In der Fertigungshalle steht wenig Fläche zur Verfügung. Dicht an dicht stehen die Anlagen beieinander. „Wir konnten nur in die Höhe bauen“, sagt Bethäuser. Also benötigte er einen Lifter.

Ab in die Höhe

„Wir standen zu diesem Zeitpunkt gerade in Kontakt mit SCHEUERMANN + HEILIG“, erinnert sich Ulrich Haas, Experte bei Indunorm Bewegungstechnik. Das Unternehmen mit Hauptsitz in Duisburg und einem Standort in Stuttgart ist der größte europäische Vertriebspartner des Linearführungsherstellers und Weltmarktführers THK. Von der Qualität der japanischen Produkte war Bethäuser schon lange überzeugt. „Wir wollten den Lifter aus Standardkomponenten aufbauen, nicht nur aus Kostengründen, sondern auch, um bei Bedarf Teile rasch tauschen zu können“, sagt er. Linearachsen von Marktbegleitern bieten im Standard maximale Längen von 1.200 Millimeter. THK erreicht mit seinen Lösungen deutlich mehr – und das war bei dieser Anwendung auch nötig. Gemeinsam mit SCHEUERMANN + HEILIG entwickelten die Indunorm-Experten eine passende Lösung.

„Wir setzten in der Mitte des Lifters eine Spindel der B-Baureihe mit einer Länge von etwa 2.000 Millimetern ein. Dieser gerollte Kugelgewindetrieb von THK wird in einem Präzisions-Rollverfahren hergestellt und anschließend mit einem besonderen Oberflächenschliff versehen. Im Vergleich zu den kostenaufwendiger hergestellten Präzisions-Kugelgewindetrieben stellen die gerollten Standard-Versionen für viele Anwendungen eine preisgünstige Alternative dar.

Rechts und links befinden sich zwei Kompaktführungen der H-Baureihe mit Hub-Längen von mehr als 2.000 Millimetern. Bei diesen Komponenten zirkulieren vier Kugelreihen innerhalb des Führungswagens. Die Konstruktion der am Laufwagen befindlichen Umlenkplatten stellen eine hohe Laufruhe bei geringen Reibungsverlusten sicher. „Anwender bekommen die Teile von uns genau mit der passenden Länge. Wir übernehmen zudem die Endenbearbeitung der Spindeln nach Kundenzeichnung direkt in unserer eigenen Fertigung“, sagt Haas.

Sicher gab es auch alternative Lösungen“, versichert der Indunorm-Experte. „Wir dachten zuerst an unsere eigene Baureihe der Zahnriemen-Linearachsen. Wir hätten das Aluminium-Profil inklusive Zahnriementrieb und Anbauteile geliefert. Der Kunde müsste diese Variante nur an die Wand schrauben.“ Diese Lösung wäre am Ende aber nicht nur kostenintensiver, sondern auch etwas überdimensioniert gewesen. „Es kommt bei dieser Anwendung nicht so sehr auf Geschwindigkeit oder Präzision an. Wichtig ist eine robuste Arbeitsweise – ein zuverlässiger Betrieb im Dauereinsatz. Denn die Bauteile werden in hohen Mengen im Zweischicht-Betrieb hergestellt“, betont Haas.

Nahtloser Prozess

„Aufgrund der hohen Anzahl an Komponenten haben wir je zwei Bahnen für die Zu- und für die Abführung installiert – also vier Etagen“, erläutert Bethäuser. „Deswegen benötigten wir auch eine recht große Hublänge, die nur THK im Standard liefern konnte.“ Kommen die leeren Kartons über den Förderer aus dem Lager, übergibt sie eine Dreheinheit einem Riemenförderer, der sie dem Lifter zuführt. Dieser hebt sie auf eine der ersten beiden Ebenen. Sensoren signalisieren, welche Bahn gerade frei ist. Ein Förderband transportiert sie dort unter die Rutschen. Über Schwerlastrollen gelangen die nun gefüllten und knapp 15 Kilogramm schweren Kartons über Ebene drei oder vier zurück zum Lifter. Durch ihr Gewicht rollen sie selbstständig, das spart Energie und Kosten. Der Lifter fährt sie nach unten. Ein Förderband transportiert sie zu der Dreheinheit, die sie einem Riemenförderer übergibt. Dieser transportiert die vollen Kartons aus der Fertigung.

„Wir sind mit dem Ablauf des Projekts sehr zufrieden“, resümiert Christian Bethäuser. „Wir konnten auf wenig Platz eine zuverlässige und robuste Anlage installieren. Mit den THK-Komponenten von Indunorm, mit sofortiger Verfügbarkeit ab Lager Indunorm, sind wir auf der sicheren Seite.

Indunorm Bewegungstechnik GmbH

Die Indunorm Bewegungstechnik GmbH mit Sitz in Duisburg und Stuttgart entwickelt, fertigt und vertreibt Lineartechnik für Maschinenbau und Automatisierungstechnik. Das Unternehmen ist außerdem der größte europäische Vertriebspartner des Linearführungsherstellers und Weltmarktführers THK, und aufgrund der guten Logistik und der großen Lagerbestände, werden die Kunden in der Regel sehr schnell „aus Vorrat“ beliefert. Zum Portfolio zählen aber auch lineartechnische Baugruppen, Laufrollenführungen, Kugelbuchsen, Teleskopführungen und Linearachs- und Handlingsysteme sowie Automatisierungslösungen für Werkzeugmaschinen „Made by Indunorm“. Die in Bockenem bei Hannover ansässige Tochtergesellschaft Indunorm Fertigungstechnik GmbH führt als Lohnfertiger CNC-Fräs- und Dreharbeiten sowie die Montage von Baugruppen aus. Die Indunorm Bewegungstechnik hat seit kurzem auch einen Standort in Stuttgart. Zusammen mit der Tochtergesellschaft beschäftigt das Unternehmen über 140 Mitarbeiter.