Schweißen für ein besseres Klima

Heizkessel mit modernen Roboterschweißzellen von Fronius geschweißt

1982 revolutionierte Robert Bloos Senior das Heizen mit Holz: Der findige Tüftler erfand die automatische Beschickung von Heizkesseln mit Hackgut. Heute produzieren die mittelfränkischen Pioniere der Heizomat Gerätebau + Energiesysteme GmbH jährlich bis zu 1600 umweltfreundliche, individuell angepasste Hackschnitzel-Heizungsanlagen. Damit die hohen Auftragszahlen zu bewältigen sind, werden die Heizkessel mit modernen Roboterschweißzellen von Fronius geschweißt.

Wie viele große Erfolgsgeschichten, startete auch die des ehemaligen Lkw-Fahrers Robert Bloos Senior in einer Garage. Schon damals war ihm klar: „Geheizt wird nur mit Holz.“ Aber jedes Mal, wenn er im Winter nach einem harten Arbeitstag nach Hause kam, fand er eine kalte Wohnung vor. In den Siebzigerjahren wurden nämlich nur Scheitholzöfen verkauft, die tagsüber manuell zu beheizen waren. War man nicht zu Hause, brannte kein Feuer. Darüber frustriert, machte er sich in seiner kleinen Werkstatt ans Basteln. Bloos wollte das Holz aus dem eigenen Wald mit dem Komfort einer fossilen Heizung verbrennen. Deshalb musste er die Beschickung seines Ofens automatisieren. Das Ergebnis nach intensivem Tüfteln war eine absolute Weltneuheit: das erste Raumaustragungssystem für Hackschnitzel.

Komfortabel wie Ölheizungen, dabei wartungsarm und umweltfreundlich

Entstanden die ersten Hackschnitzel-Heizungsanlagen mit automatischer Holzschnitzel-Beschickung noch in der Garage, fertigt das deutsche Familienunternehmen mittlerweile an zwei Standorten in Gunzenhausen und Heidenheim. Mit 330 Mitarbeiterinnen und Mitarbeitern und in einer Fertigungstiefe von 85 % werden maßgeschneiderte Heizungsanlagen von 30 bis 990 kW produziert. Geliefert wird weltweit. Heute heizen Tausende zufriedene Kundinnen und Kunden in über 40 Ländern der Welt mit den zuverlässigen, wartungsarmen Anlagen des erfinderischen Heizpioniers. Erzeugt wird nur jene Wärme, die wirklich benötigt wird – aus einem klimaneutralen, nachwachsenden Brennstoff. Nicht nur in Europa, den USA und Kanada, sondern auch in Malaysia und Neuseeland setzt man auf die Qualität made in Germany. Für den weltweiten Export ist Heizomat ASME-zertifiziert. Das Zertifikat der American Society of Mechanical Engineers wird international in über 100 Ländern anerkannt. Es bescheinigt, dass die Produkte den Anforderungen des strengen ASME-Codes einschließlich der damit geforderten Sicherheitsstandards entsprechen.

Innovativ und ökologisch heizen

Waren Hackschnitzel-Heizungen lange nur für Privatkunden, Nachbargemeinschaften und Landwirte ein Thema, profitieren heutzutage auch Gewerbe- und Industriebetriebe vom weitgehend klimaneutralen Heizen mit Holz. Selbst mit Nägeln „verunreinigte“ Holzpaletten können mit Heizomat-Systemen problemlos verbrannt werden.

Die Entsorgung von Restholz kostet Geld – und wenn es nur der Abtransport ist. Wer aber mit Holzabfall heizt, erspart sich neben den Entsorgungskosten auch einen Teil der Beschaffungskosten für frisches Brennholz. Die Asche, die dabei entsteht, enthält wertvolle Mineralien und kann als natürliches Düngemittel genutzt werden. Auf diese Weise trägt man ganz im Sinne der Familie Bloos zur ökologischen Kreislaufwirtschaft bei: Holz pflanzen, Holz ernten, Holz verbrennen, Holz düngen. „Hackschnitzel-Kreislauf“ heißt das liebevoll in der Sprache von Heizomat.

Manuel Vorbrugg, Fertigungsleiter bei Heizomat, zeigt auf: „Wir sind der einzige Hersteller, der neben Heizanlagen die gesamte Peripherie von Ernte-, Häcksel- und Transportsystemen bis hin zur Ascheausbringung und Abgasreinigung liefert. Unsere letzten Innovationen sind unsere HeizoCont-Containersysteme. Das sind Komplettlösungen, die von der Hackschnitzel-Lagerung bis hin zur Ascheausbringung den gesamten Heizkreislauf in einer kompakten Plug-&-Play-Lösung vereinen: aufstellen, anschließen, heizen – ohne gravierende Umbauarbeiten. Besonders interessant sind die Heizcontainer für Industrie- und Gewerbekunden, aber auch für kommunale Heizgenossenschaften.“

Stets zukunftsorientiert – auch beim Schweißen

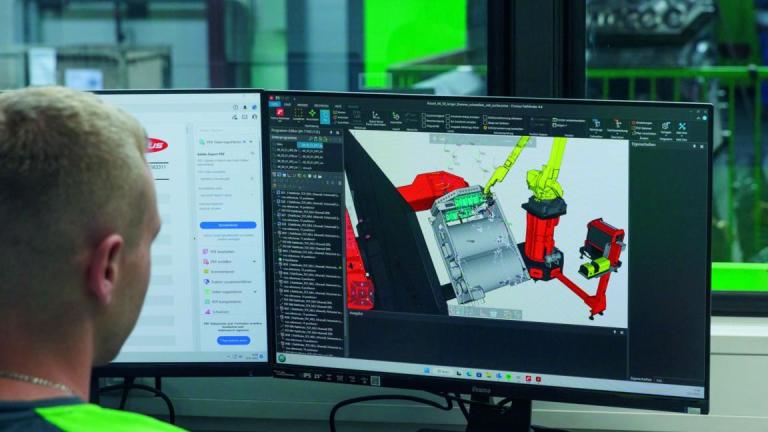

Zunehmender Fachkräftemangel und kontinuierliches Wachstum erfordern bei vielen Unternehmen Automationslösungen – so auch bei Heizomat. Heute setzt der Betrieb beim Schweißen von Heizkesseln auf drei Fronius Roboterschweißzellen, die mit der Offline-Programmier- und Simulationssoftware Pathfinder ausgestattet sind.

„Ohne Automation müssten wir weitere qualifizierte Schweißerinnen und Schweißer aufnehmen, die am Arbeitsmarkt kaum noch verfügbar sind. Deshalb haben wir uns für Roboteranlagen entschieden“, führt Vorbrugg weiter aus. „Fronius hat uns schnell überzeugt. Von Anfang an stand die Schweißherausforderung im Mittelpunkt. Auf Basis ihrer Lösung wurde die Kinematik konzipiert und nicht umgekehrt. Heute besitzen wir drei Roboterschweißzellen mit Wendepositionierern, die genau das tun, was wir brauchen: zuverlässig perfekte Nähte schweißen.“

Für den Bau der Hackgutheizungen werden Serienbauteile – Heizkessel – aus 6 mm dickem warmgewalztem, unlegiertem Baustahl S235JR und mit einem Bauteilgewicht von 700–950 kg gas- und wasserdicht gefügt. Die Stückzahlen der einzelnen Komponenten bewegen sich zwischen 300 und 700 Stück, je nach Bedarf.

Für Christoph Stieglitz, Schweißexperte, steht fest: „Der Pulse-Multi-Control-Prozess (PMC) eignet sich ideal zum Schweißen der Stahlkessel. Im Vergleich zum Handschweißen erzielen wir bei optimaler Wurzeldurchdringung deutlich höhere Geschwindigkeiten bis zu 80 cm/min. Die Nähte sind optisch einwandfrei und von konstant hoher Qualität.“

PMC ist ein modifizierter Impulslichtbogenprozess, der sich durch einen kraftvollen, stabilen Lichtbogen und eine fein geregelte spritzerarme Tropfenablöse bei gleichzeitig hoher Abschmelzleistung auszeichnet. Selbst toleranzbehaftete Bauteile mit starken Wanddickensprüngen können mit PMC einwandfrei geschweißt werden. Lichtbogenlängen- und Einbrandstabilisatoren sorgen für eine präzise Regelung und damit hohe Prozessstabilität bei reduzierter Streckenenergie.

„Das automatisierte Schweißen bringt uns entscheidende Vorteile“, erörtert Vorbrugg. „Erstens können wir die Anlagen hauptzeitparallel rüsten. Auf diese Weise ersparen wir uns unwirtschaftliche Stillstandzeiten. Zweitens schweißen wir wesentlich schneller als von Hand. Statt 6 h benötigt der Roboter für einen Heizkessel gerade einmal 1 h 40 min. Und drittens benötigen wir durch den Einsatz der Offline-Programmier- und Simulationssoftware Pathfinder bedeutend weniger Zeit fürs Teachen des Schweißroboters.“

Mit Fronius Pathfinder zur optimalen Schweißfolge

Das größte Plus beim Offline-Programmieren mit Pathfinder besteht darin, dass man sämtliche Schweißfolgen abseits der Roboteranlagen erstellen kann. Laufende Schweißarbeiten müssen für die Programmierung nicht mehr gestoppt werden. Mit der Hilfe von Simulatoren werden potenzielle Fehler im Voraus erkannt und Schweißfolgen optimiert. So werden zum Beispiel Kollisionen, Überschreitungen von Achsgrenzen oder Singularitäten erfasst und visualisiert. Besonders zeitsparend sind folgende Funktionen: Kopieren, Verketten, Gruppieren und Spiegeln von Schweißnähten. Schweißsimulationen können in Echtzeit oder in stufenlos regulierter Geschwindigkeit bei gleichzeitiger Taktzeitermittlung (Schweißgeschwindigkeit, Gasvorströmzeit, Endkraterfüllung etc.) erfolgen. Würde man den Schweißroboter ausschließlich unmittelbar in der Anlage teachen, könnte dies einen Mehraufwand bis zum Zehnfachen bedeuten.

Punktgenaue Schweißnähte – gasdichte Heizkessel

„Unsere Anlage schweißt konstant in der Nahtmitte“, erklärt Stieglitz. „Dafür ist sie mit einer automatischen Schweißnahtsuche ausgestattet, die wie folgt funktioniert: Der Roboter fährt mit dem Schweißdraht gegen das Bauteil, merkt sich den Punkt und speichert seine Koordinaten. Sobald alle benötigten Punkte auf den x-, y- und z-Koordinaten vermessen und aufgezeichnet wurden, werden diese mit dem virtuellen Bauteil verglichen und bei Abweichungen wird die Schweißbahn korrigiert.“

Die exakte Position der Schweißnähte ist eine Grundvoraussetzung für gas- und wasserdichte Heizkessel in der geschätzten Heizomat-Qualität. Deshalb wird jeder Heizkessel einer 24-stündigen Dichtheitsprüfung bei 9–11 bar Wasserdruck unterzogen, bevor er in einer der weltweit gefragten Hackschnitzel-Heizanlagen verbaut wird. Genauso wichtig sind optisch einwandfreie Sichtnähte – vor allem in den USA. Dort fordert die ASME-Norm auch im nicht sichtbaren Bereich der Kessel 100 % perfekte Schweißnähte.

Alles unter Kontrolle

Die Systemsteuerung HMI T21-RS überwacht und koordiniert neben sämtlichen Schweißabläufen jede der Komponenten, die in der Roboterschweißzelle zum Einsatz kommen: Roboter, Schweißstromquelle, Wendepositionierer, Tool-Center-Point-Vermessung (TCP) und Brennerreinigung. Sprichwörtliche Highlights sind der Programmeditor zum Festlegen aller kinetischen und schweißtechnischen Abläufe sowie die Real-Time-Visualisierung in 3-D. Da die Schweißfachkräfte bei Heizomat einen guten Überblick über den jeweils aktuellen Anlagenstatus und alle Teile des Systems benötigen, werden alle Module und Schutzbereiche visualisiert – abhängig vom jeweiligen Zustand der Schweißzelle. Der Funktionsumfang der Steuerung umfasst die Benutzer- und Programmverwaltung, Störmeldeanzeigen, Takt- und Stückzähler, Sprachumschaltung, Anlagenstatusanzeigen sowie das komplette Power-Management (Medienversorgung).

„Mit Fronius haben wir den gewünschten Partner gefunden“, resümiert Vorbrugg. „Wie bei uns wird umweltfreundliches Wirtschaften großgeschrieben und Probleme werden als Herausforderungen betrachtet. Außerdem haben wir stets jemanden zur Hand, der uns weiterhilft. Die Kommunikationswege sind kurz, die Zusammenarbeit ist freundschaftlich und angenehm. Kurz: Es herrscht Handschlagqualität. Ich bin überzeugt, dass wir mit den innovativen österreichischen Schweißexperten für die Zukunft gut gerüstet sind.“

-

Alles unter Kontrolle mit der Systemsteuerung HMI T21-RS

-

Offline-Programmieren und -Simulieren mit Pathfinder