Wesentliche Fortschritte beim Außenreiben von Drehteilen

Schnelle und sichere Werkzeugeinstellung mit EasyAdjust-System

Die Massenfertigung präziser Drehteile auf Mehrspindel-Drehautomaten unterliegt eigenen Gesetzmäßigkeiten. Höchste Bauteilqualität ist lediglich die Zulassung zum Wettkampf. Am heiß umkämpften Markt muss jede noch so kleine Chance zur Kostensenkung wahrgenommen werden. Die optimale Nutzung der Maschinen setzt daher optimale Werkzeuge voraus. Das hier vorgestellte Beispiel zeigt, welche Bedeutung dabei die Unterstützung durch einen innovativen Werkzeughersteller hat.

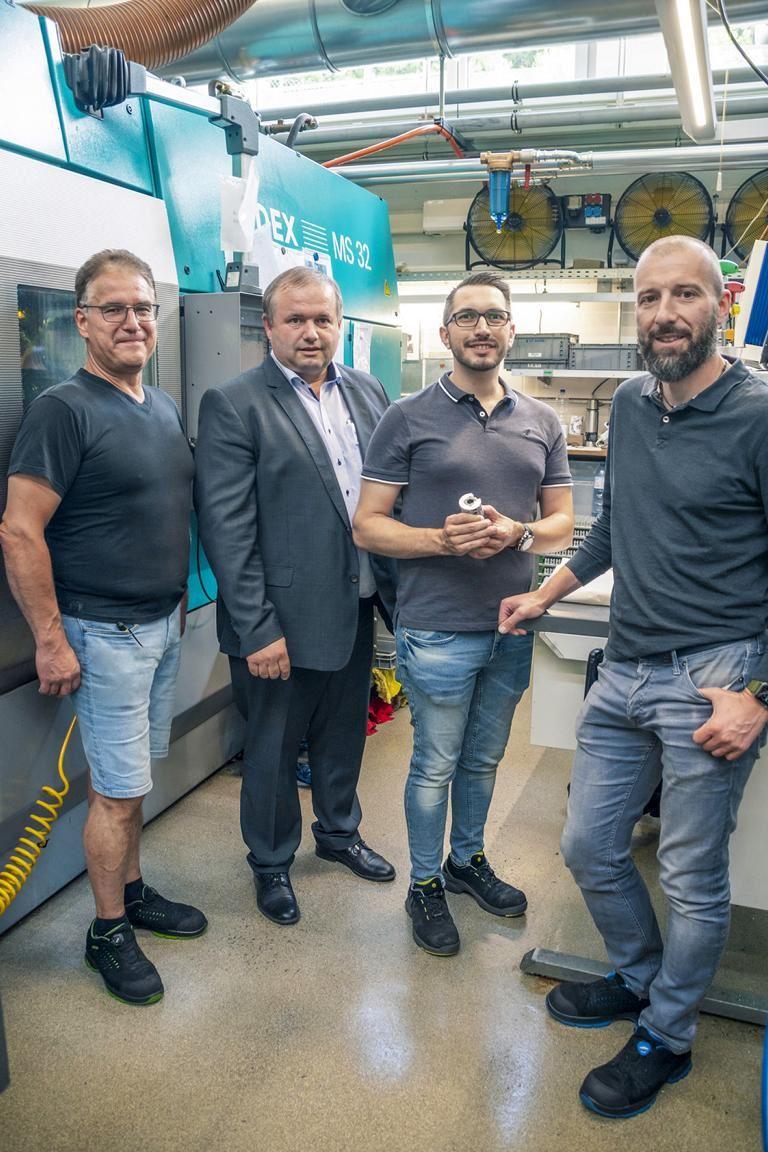

„Wir gehören zur MSMgroup, eine auf magnetische Aktoren und Sensoren spezialisierte, in vierter Generation inhabergeführte Firmengruppe mit weltweit rund 2.700 Mitarbeitern“, sagt Alexander Hildt, Fertigungsleiter der W. E. Schultz GmbH in Oberrindal (Schweiz). Das in einer idyllischen ländlichen Umgebung gelegene Werk ist auf die Produktion von Drehteilen in großen Stückzahlen ausgerichtet. Die hergestellten Komponenten sind für elektromagnetische Baugruppen wie Hub- und Schaltmagnete, Magnetventile oder Sensoren und Aktoren in einer Vielzahl unterschiedlichster Einsatzbereiche bestimmt. Das Unternehmen verweist mit Stolz auf Komponenten für die Steuerung eines für eine Mars-Mission der NASA entwickelten Mini-Helikopters.

Den Alltag allerdings bestimmt die Massenherstellung hochpräziser Bauteile durch Drehen. Diese Teile dienen als Ausgangsmaterial für die Produktion von Baugruppen in den weltweit angesiedelten Werken der Gruppe. Die Endanwender kommen unter anderem aus der Automobilindustrie, der Luft- und Raumfahrt oder dem Maschinen- und Anlagenbau.

Massenfertigung auf höchster Qualitätsstufe

„Als ausgesprochene Massenfertiger vergleichsweise einfacher Bauteile müssen wir hier in der Schweiz preislich und qualitativ mit Wettbewerbern aus Asien mithalten können“, sagt Alexander Jaksch, stellvertretender Leiter der Dreherei des Werks. Deshalb muss das Unternehmen jede noch so kleine Möglichkeit zur Verbesserung der Produktivität, der Bauteilqualität oder der Wirtschaftlichkeit nutzen. Ein wichtiger Hebel hierfür ist die Unterstützung durch externe Partner wie die Lieferanten der eingesetzten Werkzeuge. „Schließlich sind die Werkzeuge für eine Werkzeugmaschine genauso wichtig wie die Reifen für ein Auto“, so Jaksch.

Auch die Leistung der Werkzeugmaschine hängt entscheidend davon ab, was im Kontaktbereich zwischen Werkzeugschneide und Bauteil passiert. Deshalb kommen bei W. E. Schultz nur Werkzeuge zum Einsatz, die sorgfältig für diese Zerspanungsaufgabe optimiert wurden. Welches Potenzial dabei im Einzelfall gehoben werden kann, haben die Verantwortlichen bei W. E. Schultz am Beispiel eines von MAPAL entwickelten und nochmals optimierten Sonderwerkzeugs erlebt.

Ein nur scheinbar „einfaches“ Drehteil

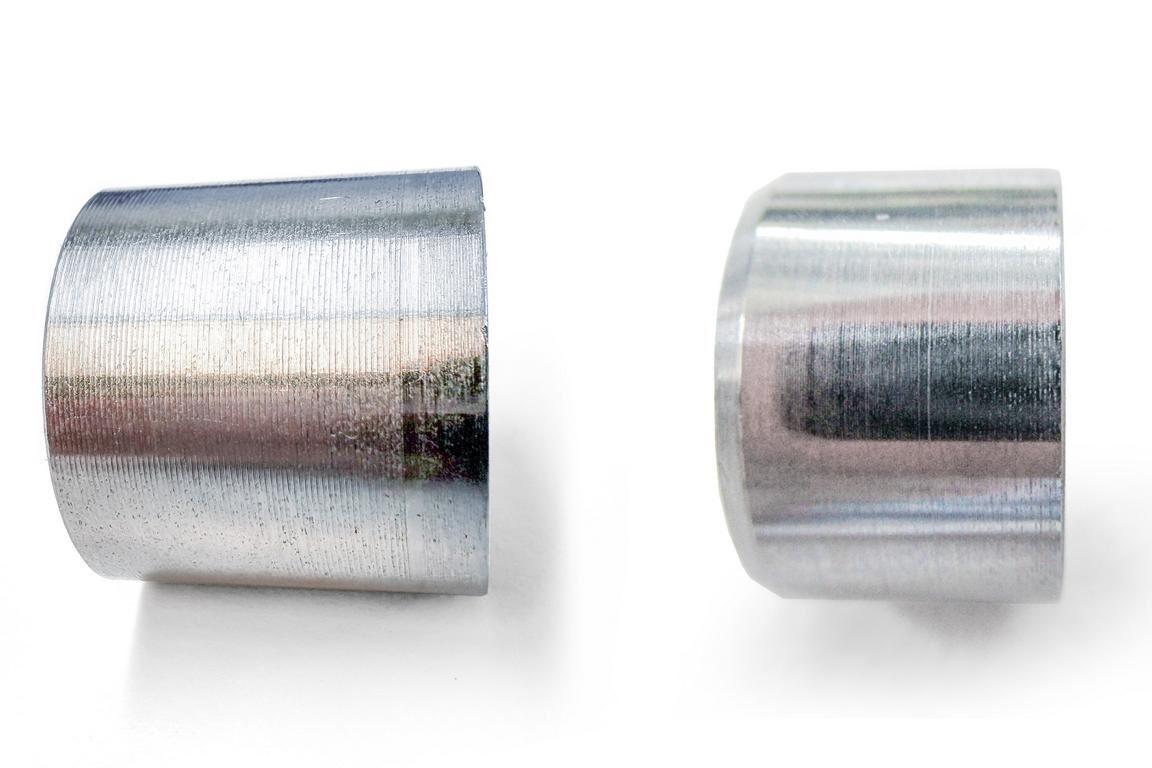

„Bei diesem Projekt ging es um ein vordergründig eher einfach anmutendes Bauteil, eine aus dem Vollen gedrehte Buchse mit einem Durchmesser von knapp 15 mm und einer Länge von 10 mm“, sagt Emil Hugentobler, der als Maschineneinrichter im Oberrindaler Werk beschäftigt ist.

Das Teil wird in Stückzahlen von jährlich rund einer Million hergestellt und kommt im Verstellmechanismus eines modernen PKW-Stoßdämpfersystems zum Einsatz. Es wird wirtschaftlich auf einem bereits etwas in die Jahre gekommenen Mehrspindel-Drehautomaten hergestellt. Allerdings gibt es hierbei zwei entscheidende Knackpunkte, und zwar zum einen bezüglich der engen Durchmessertoleranz von 14,7 mm +12/-2 µm und zum anderen wegen der außergewöhnlich geringen Oberflächenrauheit von lediglich Rz = 6 µm.

Beide Vorgaben sind mit dem eingesetzten 30 Jahre alten Drehautomaten eigentlich nicht mehr darstellbar. Normalerweise müsste eine solche Feinbearbeitung durch Schleifen umgesetzt werden.

Außenreiben als Alternative

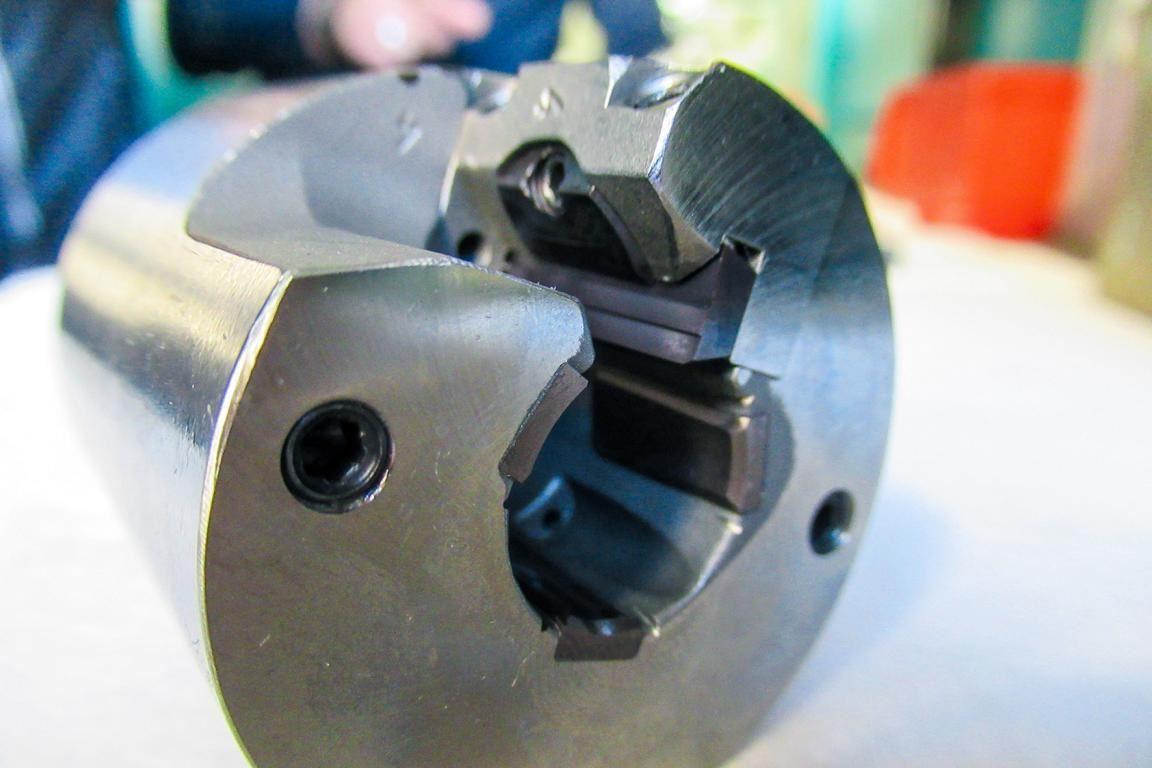

„In dieser Situation wurden wir auf die Außenreibahlen von MAPAL aufmerksam, und zwar auf ein Sonderwerkzeug für das Außenreiben“, erinnert sich Alexander Hildt. Die Außenreibahle ist mit drei Führungsleisten und einer einstellbaren Schneidplatte bestückt. Der entscheidende Vorteil dieser Lösung ist, dass die Außenabmessungen des Werkstücks durch die Innenmaße des Werkzeugs abgebildet werden. Maschinenbedingte Einflüsse wie erhöhte Spiele in der Maschinenkinematik beziehungsweise die Lagerung von Spindel oder Spannfutter spielen dagegen faktisch keine Rolle. Das Werkzeug ermöglichte es, die geforderten Eigenschaften prozesssicher zu gewährleisten und die Produktionsaufgabe zufriedenstellend zu erfüllen.

Für das „Restproblem“ der Einstellung wurde eine elegante Lösung gefunden

„Allerdings gibt es in der Welt kaum etwas Gutes, das bei näherem Hinsehen nicht doch noch Wünsche offenlassen würde“, sagt Alexander Jaksch. Das neue Werkzeug funktionierte im Einsatz hervorragend. Allerdings ergaben sich aufgrund seiner Konstruktion gewisse Herausforderungen beim Einstellen der Schneidplatte nach einem Wechsel beziehungsweise beim Nachstellen, wenn das gewünschte Maß aus dem Toleranzbereich herauszulaufen drohte.

Der zuständige Mitarbeiter führte die Schneidplatte zum Klemmen in das Werkzeug ein und justierte dort. Dazu musste ein Messtaster in den Innenraum des Werkzeugs eingefahren und an den Führungsleisten „abgenullt“ werden. Anschließend wurde der Taster auf die Schneide gefahren, um ganz innen den gewünschten Überstand und am Außenrand die Verjüngung einzustellen, und zwar beides mit einer Genauigkeit im µm-Bereich. Erschwert wurde dies durch die im engen Werkzeughohlraum stark eingeschränkte Sicht. Eine Verbesserung der Handhabbarkeit bei der Werkzeugeinstellung stand daher ganz oben auf der Wunschliste der Mitarbeiter.

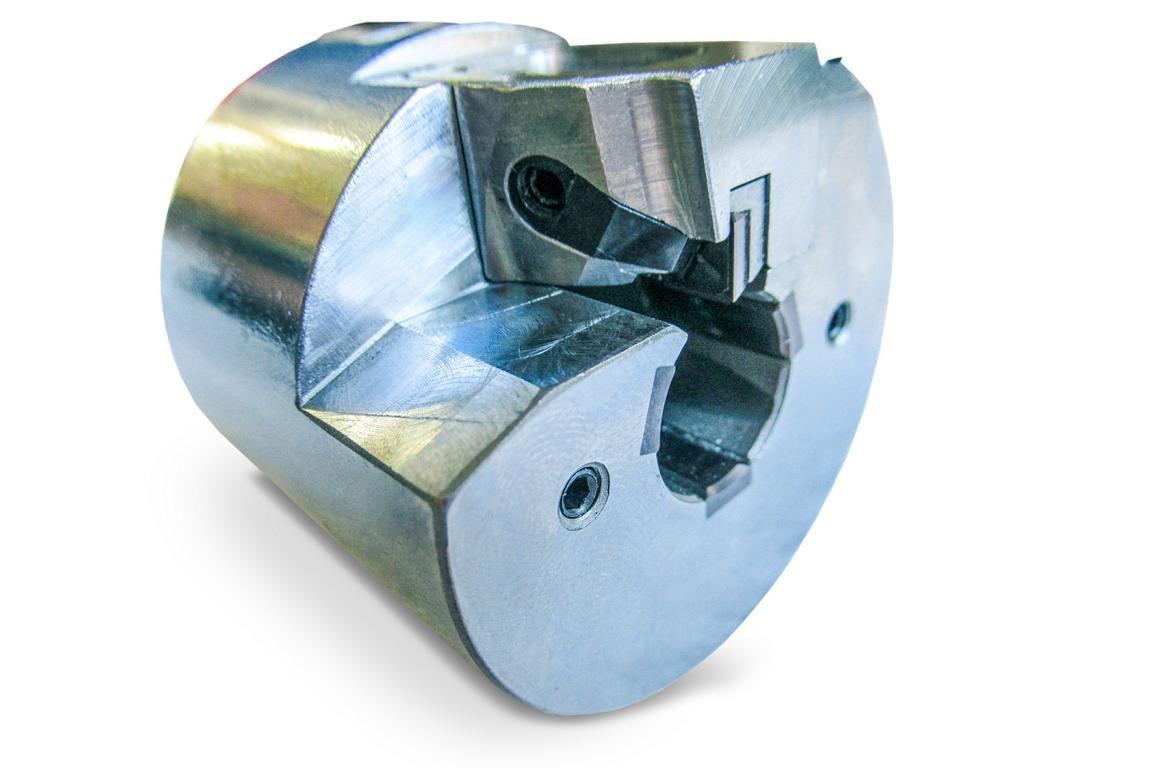

„Anfang 2019 kam unser Technischer Berater von MAPAL mit einer Neuentwicklung auf uns zu“, erinnert sich Emil Hugentobler. Das neue Werkzeug zum Außenreiben ist mit dem EasyAdjust-System ausgestattet. Bei der Lösung zur Außenbearbeitung kleiner Durchmesser wird die Schneidplatte extern in einer Kassette befestigt und auf einfachste Weise mit einer Messuhr eingestellt. Beim EasyAdjust-System bildet die Auflagefläche in der Kassette direkt den Verjüngungswinkel der Nebenschneide ab, sodass nur noch der Durchmesser manuell eingestellt werden muss. Die Einstellung wird dadurch so einfach und sicher, dass sie von jedem Mitarbeiter mit wenigen Handgriffen erledigt werden kann. Danach muss die Kassette nur noch ins Werkzeug eingesetzt und befestigt werden – fertig.

Darüber hinaus ist die neue Lösung für W. E. Schultz besonders wirtschaftlich, wie Patrick Di Cataldo, Technischer Berater von MAPAL unterstreicht. Statt der bisherigen WP-Schneidplatten mit nur einer Schneidkante kommen jetzt deutlich kostengünstigere TEC-Wendeschneidplatten mit vier Schneiden zum Einsatz. Die TEC-Platte erreicht dank der höheren Schneidenzahl die vierfache Standmenge. „Diese Lösung hat unsere Schnittkosten auf rund 25 Prozent und unsere Rüstkosten sogar auf etwa zehn Prozent der bisherigen Werte verringert“, bilanziert Alexander Jaksch mit sichtlicher Zufriedenheit.