Präzision dort, wo sie dem Kunden nutzt

Hightech im Spritzgieß-Werkzeugbau

Bei der Formherstellung ist Präzision wichtig, sie darf jedoch nicht zum teuren Selbstzweck werden. Entscheidend ist die Sicht des Kunden auf das angebotene Kosten-Nutzen-Verhältnis. Für den Formenbauer ist es daher notwendig aus vorhandenen Technologien das Optimum herauszuholen und bei der Auswahl geeigneter Maschinen, Werkzeuge und Software-Tools besondere Sorgfalt walten zu lassen. Ein Erfahrungsbericht aus einem mittelständischen Unternehmen.

„Wir halten sehr viel von Präzision, aber nicht als Selbstzweck“, erläutert Jochen Dorlöchter, geschäftsführender Gesellschafter der Walther Wolf GmbH in Wendelstein. Bei der Herstellung von Spritzgießwerkzeugen müsse sich jeglicher zusätzliche Aufwand in besseren Gebrauchseigenschaften bemerkbar machen. Zu letzteren gehören die Qualität der produzierten Teile, der Wartungsaufwand inklusive der Möglichkeit, Ersatzteile ohne manuelle Anpassung einsetzen zu können, sowie die Lebensdauer der Form.

Sein Geschäftsmodell setze vor allem darauf, Produktionsmittel und Verfahrenstricks besser als andere zu nutzen, um bei moderat höheren Preisen einen deutlich größeren Mehrwert z.B. bei Produktivität, Spaltmaßen, Haltbarkeit und Reparaturaufwendungen zu bieten. Dies insbesondere, da man viele Werkzeugen für dünnflüssige Duroplaste fertige, die besondere Anforderungen an die Formtrennung stellen. Um dies zu erreichen werden u.a. hochgenaue Drahtschneide- und Flachschleifmaschinen eingesetzt.

Strategisches Ziel: Schnelle Hochpräzisions-Hartzerspanung

„Wer auch die Fehler anderer kennenlernt, gewinnt zusätzliches Knowhow für die Verbesserung der eigenen Produkte“, so J. Dorlöchter. Gelegenheit hierfür biete der seit Jahren systematisch aufgebaute Mess- und Reparatur-Service nicht nur für eigene, sondern auch für anderweitig hergestellte Formen und Bauteile.

„Wir waren schon seit etwa 2005 überzeugt, dass der beste Weg zu kostengünstiger Hochpräzision die automatisierte HSC-Komplettbearbeitung im gehärteten Zustand ist“, verrät J. Dorlöchter. Die vorher übliche Arbeitsfolge aus Weichzerspanung, Härtebehandlung und abschließendem Finishen durch Hartzerspanung war sowohl zeitraubend als auch teuer. Ebenso sah man, dass das Erodieren in vielen Anwendungen durch das wirtschaftlichere Hartfräsen ersetzt werden kann.

Bei der Suche nach geeigneten HSC-Fräsen habe man mehrfache Enttäuschungen auch bei renommierten Herstellern erlebt, bevor im Oktober 2008 eine fünfachsige Röders RXP 500 DS beschafft wurde. Diese habe die Erwartungen so gut erfüllt, dass schon im April 2009 eine weitere, größere Fünfachsmaschine des Typs RXP 600 DSH installiert wurde. Mit diesen Maschinen wird nun nicht nur die geforderte Hartbearbeitung durchgeführt, sondern es werden natürlich auch die nach wie vor benötigen großen Mengen an Elektroden aus Kupfer und – überwiegend – Graphit auf den Maschinen gefertigt.

Mit den Anlagen „sehr zufrieden“

„Nach Installation der ersten Maschine folgte eine längere Lernphase, denn das Hartfräsen erfordert spezielle Herangehensweisen“, weiß J. Dorlöchter, „und auch noch heute finden wir jeden Tag Möglichkeiten für Verbesserungen“. Dazu gehöre auch die Auswahl und Schulung des Personals. Es habe sich gezeigt, dass nicht jeder Mitarbeiter mit der Umstellung vom Weich- auf das Hartfräsen problemlos zurechtkomme. Inzwischen verfüge das Unternehmen über eine Fülle von Knowhow auch mit Blick auf CAM-Strategie und Werkzeugauswahl und habe sich dadurch einen Vorsprung erarbeitet. Das zeige sich deutlich bei der Beteiligung an Benchmark-Bearbeitungen mit anderen Betrieben. Fallweise kämen sogar Aufträge für Probebearbeitungen für externe Kunden herein.

Beide Röders-Anlagen seien seit ihrer Anschaffung im Dauereinsatz und überzeugten durch ihre Zuverlässigkeit und Langzeitgenauigkeit. Große Vorteile zieht man auch daraus, dass die Röderssteuerung RMS als PC-Steuerung einfach upgedatet werden kann. „So nutzen wir immer den aktuellen Leistungsstand der Röders-Softwareentwicklung und erhalten zudem auch eine hohe Sicherheit der IT, da es so auch kein Veralten des Betriebssystems mehr gibt“, freut sich J. Dorlöchter.

Um seinen Maschinenpark aktuell erneut zu bewerten, habe er 2021 die immerhin über 10 Jahre alten Maschinen gegen eine nagelneue Anlage eines Wettbewerbers getestet. Sie hätten dabei mit Bravour bestanden. Ein zusätzlicher Pluspunkt gerade in der heutigen Zeit sei der geringe Stromverbrauch der Linear-Direktantriebe, da diese komplett reibungsfrei arbeiten.

Besonders hervorzuheben seien aus seiner Sicht der Gewichtsausgleich der Z-Achse, der im Alltag „sowas von spürbar“ sei, sowie die direkte Längungskompensation der Spindel. Absätze – z.B. bei Richtungswechseln oder Werkzeugwechseln – seien damit Vergangenheit. Rückblickend könne er sagen, dass diese Beschaffung eine der vorteilhaftesten Investitionen in der Geschichte der Firma gewesen sei. Begeistert zeigt sich J. Dorlöchter über die Langlebigkeit der Maschinen, nach deutlich über 10 Jahren Betrieb sei keine Macke erkennbar und die Genauigkeit sei wie am ersten Tag. Ganz im Gegenteil, durch die kostengünstigen Updates habe sich der Nutzen der Maschinen weiter erhöht.

Mediumverteiler ersetzt Kühlschmierstoff

„Wegen der hohen Werkzeugbelastung setzten wir bei den Röders-Anlagen ursprünglich auf eine interne KSS bzw. Emulsions-Zuführung über das Fräswerkzeug mit 40bar Druck“, sagt J. Dorlöchter. Man habe allerdings festgestellt, dass dies der angestrebten Genauigkeit nicht zuträglich war. Die Verdunstung des im KSS vorhandenen Wassers erzeuge im Arbeitsraum erhebliche Abkühlungseffekte, die in ihrer Höhe weder vorhersehbar noch beherrschbar seien. Dies verursachte Toleranzprobleme bei den erzeugten Bauteilen, insbesondere auch beim Wechsel zwischen verschiedenen Werkstoffen wie Stahl, Kupfer oder Graphit.

In dieser Situation wurden verschiedene Alternativen zur internen KSS-Kühlung getestet. Dabei überzeugte der Mediumverteiler der Firma MHT GmbH. Dieser besteht aus einer doppelwandigen Hülse mit nach unten gerichteten Düsen, welche den Werkzeugschaft umschließt, jedoch nicht mit diesem rotiert, so dass die Kühlung optimal die Bearbeitungsstelle erreiche. Hülse und Werkzeug werden als Einheit im Magazin bereitgehalten und mit einem modifizierten Wechsler gleichzeitig transferiert. Dabei dockt der Mediumverteiler fest an eine Schnittstelle seitlich unterhalb der Z-Achse an, wo er mit Druckluft sowie einem sehr sparsam dosierten kohlenwasserstoffbasierten Schmiermedium versorgt wird.

Vollautomation für 24/7-Einsatz

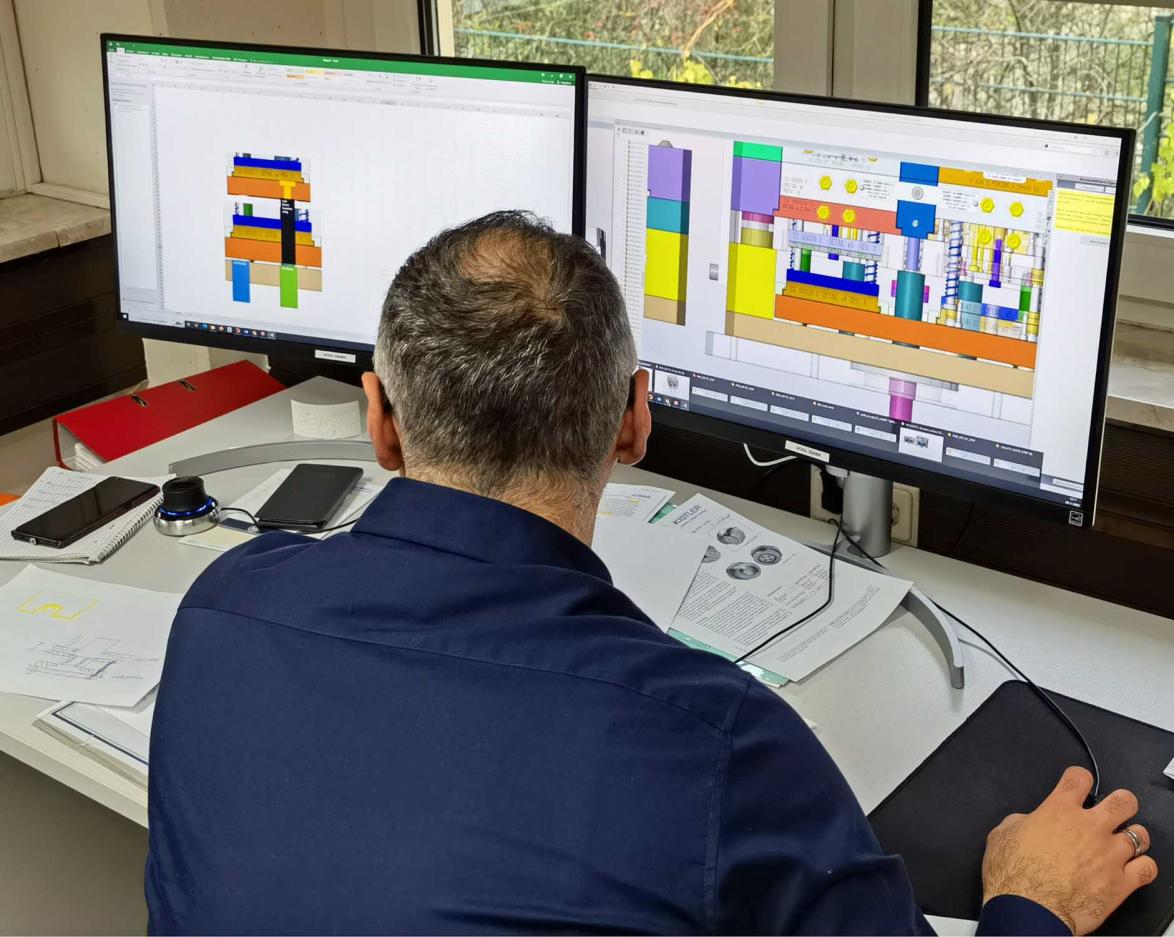

„Aufgrund unserer Geschäftsphilosophie, ein Mehr an Kundennutzen eher anzustreben als den billigstmöglichen Preis, haben wir es im Wettbewerb nicht leicht“, bedauert J. Dorlöchter. Deshalb werde alles getan, um die Kosten wo irgend möglich zu senken. Ein wichtiger Hebel hierfür sei eine weitestgehende Automation der Fertigung, die einen 24/7-Betrieb ermöglicht. Die entsprechende Linie um einen Linearroboter von ZK Systems umfasst aktuell neben den zwei Röders-Fräsbearbeitungszentren sowie drei Senkerodieranlagen 12 Magazine für Werkzeuge, Greifer und Werkstückpaletten in drei verschiedenen Größen mit insgesamt 1.700 Speicherplätzen, eine Waschanlage, eine Koordinatenmessmaschine sowie eine Anlage für das Lasergravieren. Auch hier zeigten sich besondere Vorteile der Röders-Anlagen, da sie über eine separate Klappe zum internen Werkzeugmagazin verfügen, über die Werkzeuge ohne Unterbrechung des Zerspanungsprozesses hauptzeitparallel ein- und ausgelagert werden können.

Ein weiterer Pluspunkt der Röders-Fräsen ist die besonders zuverlässige Vermessung der Fräswerkzeuge. Vor ihrer Abtastung mithilfe eines Lasers werden sie durch zwei Düsen gereinigt, von denen die eine Reinigungsflüssigkeit versprüht, während die zweite anschließend die gelösten Verschmutzungen mittels Pressluft beseitigt. Eine weitere Besonderheit ist die Möglichkeit, bei besonders kleinen Werkzeugen, die schmaler sind als der Laserstrahl, einen spezifischen Korrekturfaktor für den Schwellwert der Abschattung vorzugeben. Dies liefere einen wichtigen Beitrag für jenen zusätzlichen „Tick“ an Genauigkeit, auf den das Unternehmen besonderen Wert lege.