Hochpräzise Bearbeitung sprödharter Werkstoffe

Ein Spezialist für Glas, Quarzglas, Keramiken…

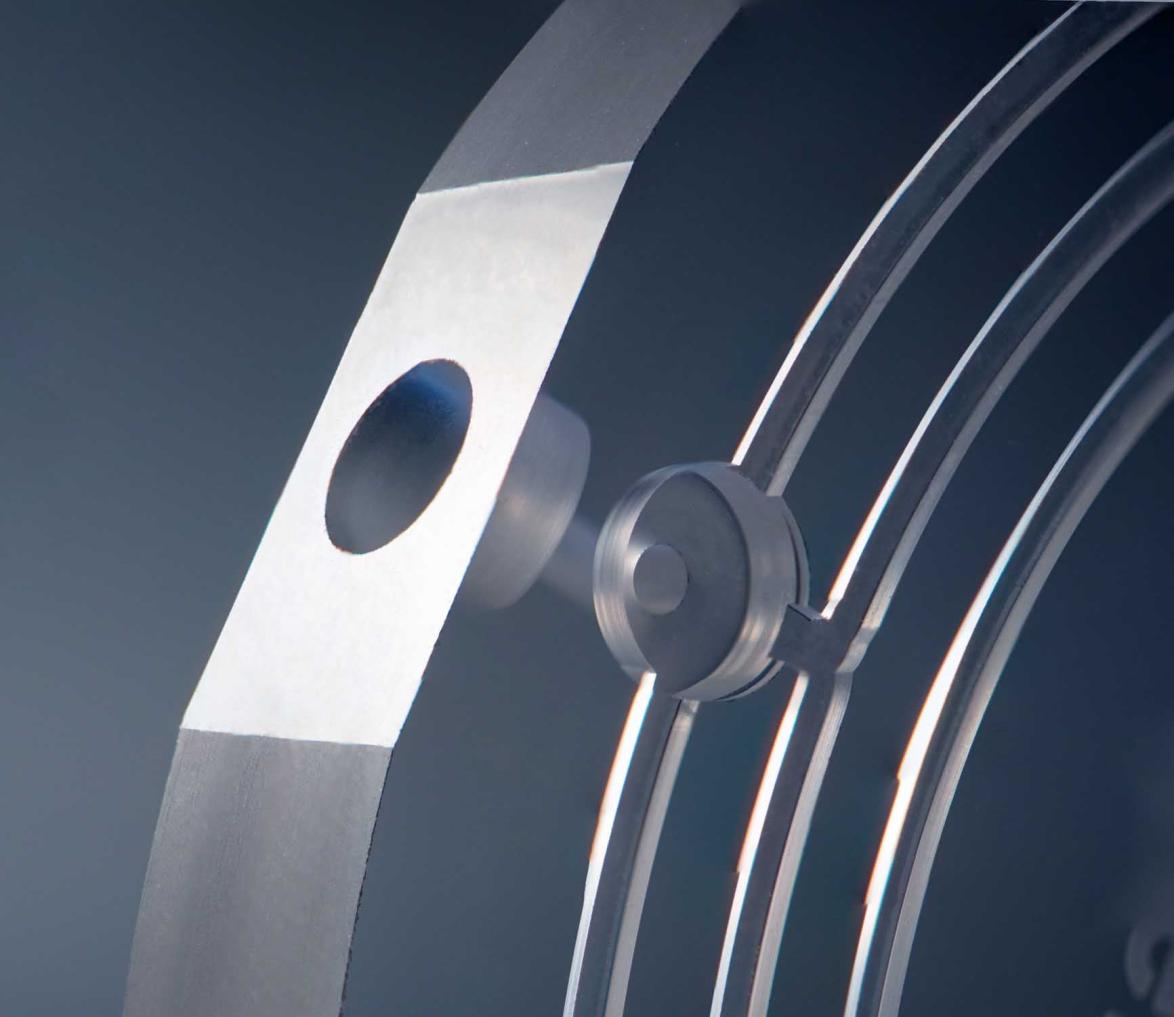

Bei der Bearbeitung von Linsen oder anderen Strukturen aus Glas oder Keramik für Bereiche wie Labor- und Medizintechnik, Messgeräteherstellung oder Lasertechnik dominiert die „klassisch“ dreigeteilte Technologiekette aus Schleifen, Läppen und Polieren in drei unterschiedlichen Anlagen. Ein Startup in Jena führt dagegen die gesamte Bearbeitung in ein und derselben hochpräzisen CNC-Maschine durch. Bei bestimmten Geometrien – wie beispielsweise Hinterschneidungen oder Freiformflächen, – bietet dies sehr interessante Vorteile. Die Losgrößen reichen vom Einzelstück bis zu mittleren Serien.

„Zusammen kommen Frau Jahn und ich auf mehr als 26 Praxisjahre im Bereich Glasverarbeitung für die optische Industrie“, sagt Maschbau.-Ing. Oliver Seidel, Geschäftsführer der ShapeFab GmbH & Co. KG in Jena. Der gelernte Zerspanungsmechaniker kennt sich mit den Eigenschaften und Bearbeitungsverfahren von Glas- und Keramikwerkstoffen bestens aus.

Auf Anregung von Fr. Jahn, die schon lange über solche Fragen nachgedacht hatte, entwickelten beide im Laufe der Jahre nach und nach Ideen, wie sich die Bearbeitung spröder Werkstoffe durch den Einsatz moderner, leistungsfähiger Werkzeugmaschinen, wie sie im Bereich der Metallverarbeitung routinemäßig eingesetzt werden, rationeller und effizienter durchführen ließe als mit der herkömmlichen Technologiekette.

Diese besteht aus den Arbeitsgängen Schleifen, Läppen und Polieren, die auf jeweils unterschiedlichen Anlagen und teils sogar in unterschiedlichen Räumlichkeiten durchgeführt werden. Das sei nicht nur zeitraubend, sondern berge auch die Gefahr von Genauigkeitseinbußen aufgrund des mehrfachen Wechsels der Aufspannung. Ihnen habe daher schon länger die Idee vorgeschwebt, alle drei Arbeitsgänge in nur einer Aufspannung auf ein und derselben Werkzeugmaschine durchzuführen.

Gute Erfahrungen mit Röders

„Mit dem Hersteller Röders als Partner auf der Maschinenseite haben wir seit Jahren gute Erfahrungen gemacht“, betont A. Jahn. Begonnen habe die Zusammenarbeit mit einem Praktikum, das sie im Zusammenhang mit ihrer systematischen Vorbereitung auf die Firmengründung vor Jahren bei Fa. Röders absolvierte. Hier habe man ihr eine umfassende Weiterbildung bezüglich der Einsatzmöglichkeiten und der Handhabung der Röders-Anlagen und ihrer Steuerung zuteil werden lassen und sie auch bezüglich der Umsetzung ihrer Ideen zur Bearbeitung von spröden Werkstoffen unterstützt.

Die Programmierung der von Röders selbst entwickelten Steuerung RMS6 auf Windows-Basis sei intuitiv und deshalb erfreulich einfach zu erlernen gewesen. Auch eigene Bearbeitungszyklen seien mit der RMS6 einfach umsetzbar gewesen, da diese umfangreiche Funktionen für eine leistungsfähige Programmierung biete für die Fälle, bei denen die vorhandenen Heidenhain®-Zyklen nicht ausreichten. Das habe ihr dabei geholfen, recht schnell ihre ersten Bearbeitungsprogramme mit vergleichsweise geringem Zeitaufwand zu erstellen.

Auf solider Basis in die Zukunft

„Wir haben bei der Gründung unseres Unternehmens sehr auf gründliche Vorbereitung und solide Finanzierung geachtet“, verrät A. Helming. Das Team habe sich über Jahre hinweg systematisch auf die Startup-Phase vorbereitet. Entscheidende Impulse gab es vom EXIST-Gründerstipendium des Bundes, durch die Ernst-Abbe-Hochschule in Jena und durch tatkräftige Unterstützung seitens der Firma Röders. Dort habe man im Verlauf der Zusammenarbeit das Potenzial erkannt und beschlossen, die Gründer zu unterstützen.

In der schwierigen Anfangsphase der Unternehmensgründung, als noch gar nicht an einen Kauf zu denken war, war Röders deshalb bereit, eine Maschine auf Mietbasis zur Verfügung zu stellen. Dies habe es der Firma ermöglicht, sehr früh erste Kunden zu beliefern, Einnahmen zu generieren und einen Kundenstamm aufzubauen sowie auch die Bearbeitungstechnologie weiterzuentwickeln. Inzwischen habe man bereits eine zweite Maschine, einen breiten und rasch wachsenden Kundenstamm und eine gute Auslastung.

„Besonders zuversichtlich stimmen uns die zahlreichen Entwicklungsprojekte, die von Industriekunden an uns herangetragen werden, denn dahinter steckt noch enormes Potenzial für Serienanwendungen“, freut sich A. Helming.

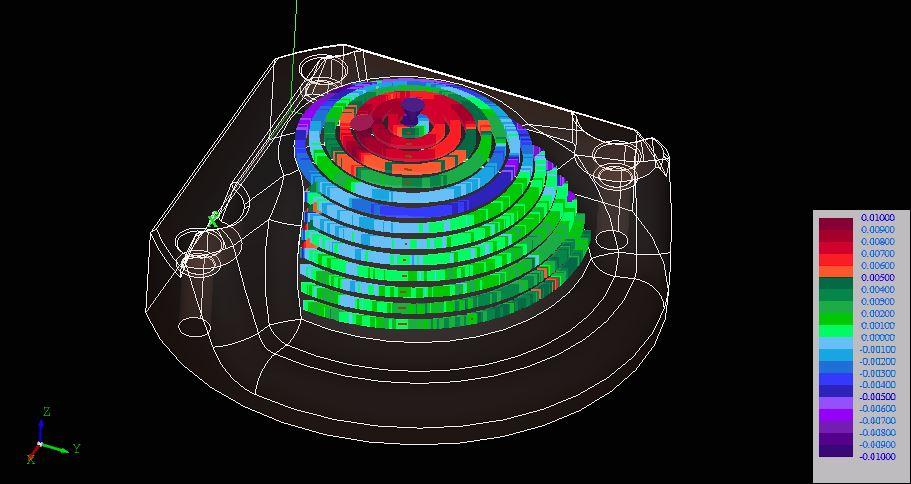

Die Röders RXP 501 DS

Die Röders HSC-5-Achs-Fräsmaschine RXP 501 DS wurde für höchste Genauigkeitsanforderungen bei zugleich hohen Zerspanungsleistungen insbesondere bei der Bearbeitung harter Werkstoffe ausgelegt. Sie verfügt über reibungsfreie Linear-Direktantriebe, die in Kombination mit 32-kHz-Reglern in allen Achsen eine ebenso dynamische wie auch hochpräzise Bearbeitung ermöglichen. Mit diese hohe Korrekturfrequenz kann eine deutliche Bearbeitungszeitreduktionen bei zugleich optimaler Oberflächengüte erreicht werden.

Wesentliche Voraussetzung hierfür sind hochgenaue optische Maßstäbe in allen Achsen – wenn es um Präzision geht, werden keine Kompromisse gemacht. Die Maschine kann aufgrund ihrer Genauigkeit und Dynamik auch zum Koordinatenschleifen eingesetzt werden. Zusätzlich weist die Z-Achse einen patentierten reibungsfreien Vakuum-Gewichtsausgleich auf.

Zur Gewährleistung höchster thermischer Stabilität verfügt die Anlage über ein ausgeklügeltes Temperaturmanagement. Die Temperatur des Mediums, das alle wesentlichen Anlagenkomponenten durchströmt, wird mit einer Genauigkeit von ± 0,1 K geregelt. Weitere Besonderheit ist eine eigene, auf PC-Technologie basierende Steuerung, deren Funktionalitäten genau auf die spezifischen Aufgabenstellungen HSC-Hochpräzisionsfräsen bzw. Koordinatenschleifen zugeschnitten sind. Da Röders die Steuerung auf Basis von Industrie-PC´s und des Windows-Betriebssystems selbst entwickelt hat, sind auf Wunsch jederzeit Updates sowohl der Hardware als auch der Software verfügbar, so dass ein Veralten der Maschinen seitens ihrer Steuerung quasi nicht mehr vorkommen kann.

ShapeFab GmbH & Co. KG

ShapeFab GmbH & Co. KG

Hans-Knöll-Straße 6

07745 Jena

Telefon: +49 (0) 3641 5549330

E-Mail: info@shapefab.de