Partnerschaft für µm-genaue Fertigung

ZECHA und LANG Technik: Mit PEACOCK-Fräsern gegen gehärtete Stähle

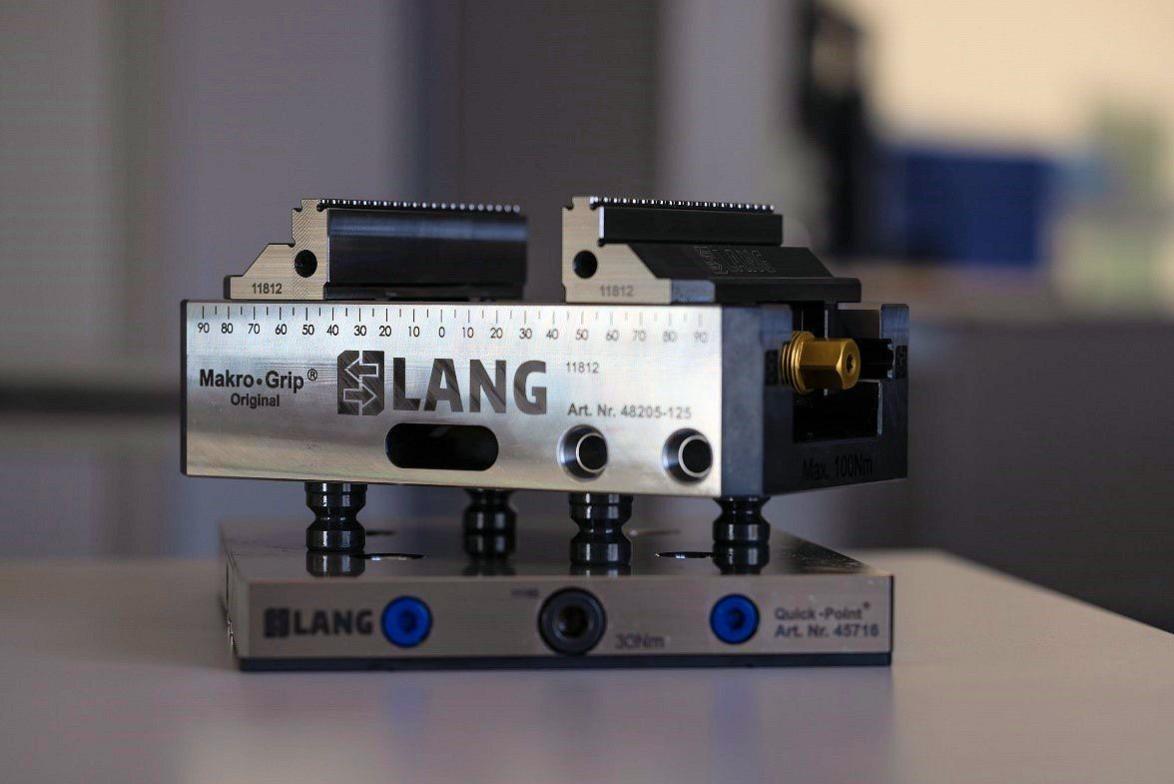

Präzision in der Fertigung kommt nicht von ungefähr: Nur wenn alle Komponenten optimal zusammenpassen, klappt’s auch mit dem µm! Dazu zählen für Bearbeitungszentren unter anderem Nullpunktspannsysteme und die die passenden Schraubstöcke, wie die der LANG Technik GmbH aus Holzmaden. Um bei deren Fertigung nichts dem Zufall zu überlassen, vertraut das Unternehmen auf die PEACOCK-Fräser der ZECHA Hartmetall-Werkzeugfabrikation GmbH.

Den roten Teppich bekommt sie selten ausgerollt, auch wenn sie im Hintergrund wesentlich zu effizienten Bearbeitungsprozessen in der Zerspanung beiträgt: Die Werkstückspanntechnik ist für die sichere und präzise Fixierung des Werkstücks und damit für die nötige Stabilität während des Zerspanungsprozesses verantwortlich. Ein weltweit führendes Unternehmen in der Spann- und Automatisierungstechnik ist LANG Technik aus Holzmaden. Als Hersteller hochwertiger Innovationsprodukte für die zerspanende Industrie versteht sich die LANG Technik als Partner für alle, die auf der Suche nach flexiblen und prozesssicheren Spannvorrichtungen für Ihre Fräsbearbeitung sind: vom 1-Mann-Unternehmen bis zum Weltkonzern, aus unterschiedlichsten Branchen wie Maschinenbau, Medizintechnik, Luft- und Raumfahrt, Automobil, Motorsport und vielen mehr.

LANG Technik – unter Spannung

Die Liste der Herausforderungen in der modernen Zerspanung ist lang: So sollen Produktionsprozesse vereinfacht und effizienter gemacht sowie die Fertigungskapazitäten ideal ausgeschöpft werden. Rüstzeiten verringern und Maschinenauslastung erhöhen stehen ebenfalls im Fokus – ein ideales Spielfeld für die Lösungen der LANG Technik. Manuel Daiber, Fertigungsleiter bei LANG Technik, weiß, worauf es dabei ankommt: „Formschlüssige Verbindungen sind der Schlüssel zu höchster Präzision. Deshalb haben wir bei LANG Technik damals die patentierte Prägetechnik entwickelt. Über eine separate Prägestation wird in wenigen Sekunden ein pyramidenstumpfartiges Muster in das Rohteil eingebracht, dass sich genau so im Spannsystem wiederfindet – mit enormen Vorteilen für den tatsächlichen Fräsvorgang!“

Höchste Haltekräfte, maximale Prozesssicherheit und exakte Wiederholgenauigkeit stehen dabei auf der Habenseite. Manuel Daiber: „Was uns dabei ausmacht, ist die Spannung auf lediglich 3 Millimeter von der Auflagefläche bis zur Oberkante des Schraubstocks. Damit wird das Werkstück so wenig wie möglich belastet und der Nutzer profitiert vom nachhaltigen Umgang mit dem verwendeten Material.“

Weltweit hat die LANG Technik 150 Mitarbeitende, in Holzmaden sind es rund 100. An diesem Standort werden hauptsächlich die Serienprodukte gefertigt, von der Nullpunkt- über die Werkstückspanntechnik bis hin zu selbst entwickelten Automationslösungen – alles „Made in Germany“.

Die Herausforderung: Stähle mit 55-60 HRC

Als Manuel Daiber 2020 von der Automatisierungsentwicklung in die Schraubstock-Fertigung wechselte, sah er sich mit einem sehr hohen Werkzeugverbrauch konfrontiert: „Die eingesetzten Fräser kosteten zwar nicht die Welt, aber da wir die Produktion auch ins Wochenende hineinziehen wollten, brauchten wir Leistung und Prozesssicherheit!“ Also machte er sich auf die Suche nach Werkzeugen, die insgesamt schnellere Prozesse zulassen und gleichzeitig auch von Freitag-Nachmittag bis Montag-Morgen mannlos arbeiten können. Keine leichte Aufgabe, wenn überwiegend gehärtete Stähle von 55 bis 60 HRC zu zerspanen sind.

„Jedes Bauteil hat schon eine gewisse Fertigungs-Historie, bevor es an die Hartbearbeitung geht. Produziere ich dann in der Nachtschicht oder am Wochenende aufgrund eines mangelhaften oder nicht ausreichend performanten Werkzeugs Ausschuss, geht das gleich ins Geld. Dank der PEACOCK-Fräser von ZECHA muss ich mir um solche Szenarien allerdings jetzt keine Gedanken mehr machen!“, verrät Manuel Daiber. Denn ein moderner CNC-Maschinenpark, High-End-Mess- und Prüftechnologien, sorgsam ausgewählte Hartmetalle führender Hersteller sowie gleichbleibende Hartmetallqualitäten sorgen bei ZECHA für konstante Werkzeugqualität – ein wesentlicher Faktor in der autonomen Serienfertigung.

PEACOCK-Fräser machen Tempo

Die Kunst war es also, mannlos, prozesssicher, über Nacht höchste Qualität zu erreichen. Und zwar bei einigen anspruchsvollen Bearbeitungsaufgaben an den Schraubstöcken. „Durch den Einsatz eines ZECHA-Fräsers konnten wir drei andere Fräser komplett ersetzen. Das Erstaunliche daran ist: ich bin viermal so schnell. Und noch schöner ist, dass ein einzelner PEACOCK-Fräser noch mehr Bauteile bearbeitet als die drei Fräser vorher zusammen!“, ist Manuel Daiber begeistert.

Nicht unerheblichen Einfluss auf die derart beeindruckenden Ergebnisse hat der Schnittdatenrechner von ZECHA. „Damit bekommt man einfach Werte, die man auch tatsächlich fahren kann! So kann ich deutlich höhere Vorschübe fahren, bin erheblich schneller und mach auch noch das vier- oder fünffache an Teilen bei konstant guter Qualität – trotz dieser enormen Geschwindigkeit und den hohen Stückzahlen!“ Zudem müssen die Werkzeuge nicht vorzeitig gewechselt werden: Hatte man mit dem billigen Fräser vorher Sorge, ob er die nächsten Bauteile noch schafft, lässt man sie mit den ZECHA-Fräsern bedenkenlos durchlaufen. Gleichzeitig verkürzen sich die Nebenzeiten, weil deutlich seltener gerüstet werden muss.

Gut aufgestellt bei Härtefällen

Klaus Bruder, Technischer Vertrieb bei der ZECHA Hartmetall-Werkzeugfabrikation GmbH: „Der Werkzeugrundlauf ist ebenfalls ein wichtiger Faktor bei der Hartbearbeitung. Wir arbeiten ja mit mehrschneidigen Werkzeugen, da reicht schon ein Hundertstel Rundlauffehler aus, dass theoretisch nicht alle Schneiden im Einsatz sind. Was für den Moment noch gehen mag, zeigt sich, wenn diese Schneiden verschleißen, da bekommt man mit der Oberfläche wie auch mit der Standzeit Probleme. Gut, dass wir bei den PEACOCK-Fräsern Form- und Rundlaufgenauigkeiten von 0,005 mm beziehungsweise 0,003 mm mitbringen.“

Die PEACOCK-Fräser sind als spezielle Flach-Umfangsfräser mit einer High-End-WAD-Beschichtung konzipiert. Für zusätzlichen Schutz der Schneidkante bekamen sie je nach Ausführung entweder einen feinstgeschliffenen Schutzradius von max. 0,05 mm oder haben definiert geschliffene Eckradien. Dieses spezielle Fräserdesign punktet mit großer Leistungsfähigkeit und Verschleißfestigkeit und bietet somit hohe Bearbeitungseffizienz für verschiedenste Materialien, Legierungsbestandteile und Werkstoffhärten bis 67 HRC.

Drei-Punkte-Plan für optimierte Prozesse

Manuel Daiber erinnert sich an die Zeiten, in denen die Produktion noch nicht ihr optimales Potenzial erreicht hatte: „Die Initialzündung kam tatsächlich mit den ZECHA-Werkzeugen, das muss ich ganz ehrlich sagen. Denn die Vorschübe, die wir jetzt fahren, haben wir früher nicht für möglich gehalten!“ Aber das war nicht alles, was er gemeinsam mit seinen Kollegen und der Beratung durch die Experten von ZECHA erreicht hat. Manuel Daiber: „Bei einer Verbesserung zählen für mich drei Punkte: Sie muss mehr Tempo bringen, die Kosten senken und es dem Bediener einfacher machen. Erst wenn alle diese drei Punkte erfüllt sind und alle etwas davon haben, bin ich zufrieden. Und durch den Einsatz der PEACOCK-Fräser von ZECHA haben wir genau das erreicht und sogar noch Luft für weitere Optimierungen gewonnen!“

ZECHA Hartmetall-Werkzeugfabrikation GmbH

Die ZECHA Hartmetall-Werkzeugfabrikation GmbH zählt seit fast 60 Jahren zu den Pionieren und Trendsettern im Bereich der Mikrozerspanungs-, Stanz- und Umformwerkzeuge. Die kompromisslose Ausrichtung auf Miniaturwerkzeuge mit höchster Präzision zeigt sich zum einen im umfangreichen Lagerprogramm, zum anderen in den kundenspezifischen Sonderwerkzeuglösungen.

Die bedingungslose Ausrichtung auf Präzision und Qualität des Unternehmens stammt noch aus den Anfängen in der Uhrenindustrie und ist nicht zuletzt ausschlaggebend für den erfolgreichen internationalen Einsatz in unterschiedlichen Branchen wie beispielsweise in der Medizin- und Dentaltechnik, Uhrenindustrie, Automotive oder im Werkzeug- und Formenbau. Experten aus der internen Forschungs- und Entwicklungsabteilung entwickeln stetig neue Geometrien und Werkzeuge für Anwendungsfälle der besonderen Art sowie modernste Materialien.

Zusätzlich wird die Reproduzierbarkeit der Werkzeuge über die Lebensnummer am Schaftende eines jeden Werkzeugs auch nach Jahren sichergestellt. State-of-the-Art sind dabei der CNC-Maschinenpark, High-End-Mess- und Prüftechnologien sowie selektierte Hartmetalle führender Hersteller sowie eine intensive Zusammenarbeit mit unseren Kunden und Partnern sichern die gleichbleibend hohe Qualität der ZECHA-Werkzeuge.