Kampf um Qualität bei Aluminium-Lamellenstoren

Wenn der Sonnenschutz lange halten soll

Häuser haben Lebensdauern von mindestens 50 Jahren. In dieser Zeit möchte der Eigentümer keine unnötigen Folgekosten für Reparaturen an Einbauten haben. Das betrifft auch den Sonnen- und Sichtschutz mithilfe der immer beliebter werdenden Aluminium-Verbundraffstoren. Ihre Langlebigkeit wird von verschiedenen Qualitätsmerkmalen beeinflusst. Natürlich kann der Hersteller nicht alles selbst produzieren, sondern braucht verlässliche Zulieferpartner, die ihn bei Qualitätsproblemen entlasten. Zu diesen Zulieferprodukten gehören auch die Kunststoffprofile in den Lamellen und Führungsschienen der Storen. Ein Gespräch mit einem mittelständischen Schweizer Hersteller und seinem Profil-Zulieferer.

„Im Baubereich tobt ein gnadenloser Preiskampf, bei dem ich gegen inländische sowie internationale Grossanbieter antreten muss“, erläutert Hanspeter Ottiger, Geschäftsinhaber der Lam-In Bau AG in Mühlau (Schweiz). Bei Grossprojekten habe er deshalb kaum Chancen, da bestimme meist der niedrigste Preis. Seine Kunden seien vor allem Storisten, zumeist mittelständische Handwerksbetriebe, die darauf Wert legen, ihren Kunden traditionelle Schweizer Qualität anzubieten. Diesen Markt bediene er mit Produkten, bei denen er auf Solidität und Langlebigkeit setze. So verwende er als Blechmaterial weiterhin Metall mit einer Dicke von 0,43 mm, während die Grossanbieter oft nur noch 0,38 mm verarbeiten. Statt einer Nasslackierung erhalten seine Bleche grundsätzlich einen Strukturlack, der eine gefälligere Optik habe. Und beim Stanzen der Löcher für die Zugbänder vermeide er scharfe Kanten durch einen Gegenstempel, der eine abgerundete Bördelung erzeugt. Das verringere das Risiko eines vorzeitigen Durchscheuerns der Aufzugbänder. Deren Breite beträgt bei ihm ausserdem acht statt der heute häufig anzutreffenden sechs mm. Bei den Haken für die Befestigung der beidseitigen Tragkordeln verwende er witterungsbeständigen Chromstahl. Zudem lassen sich diese öffnen, so dass die Tragkordeln notfalls ausgetauscht werden können.

Probleme mit Kunststoffprofilen zur Geräuschdämpfung

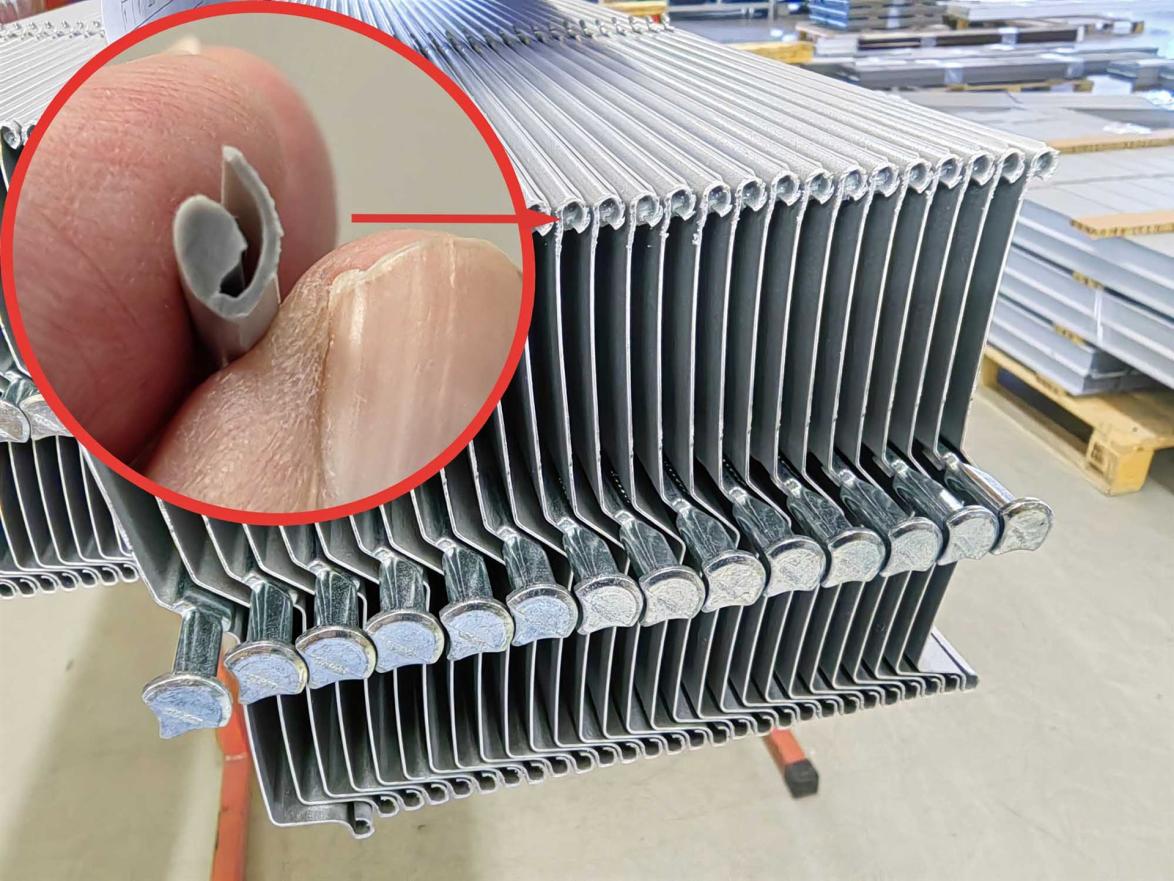

„Selbst bei scheinbar nebensächlichen Zulieferprodukten wie den Kunststoffprofilen zur Geräuschdämpfung brauche ich zuverlässige Lieferanten“, ergänzt H. Ottiger. Diese Keder genannten Profile werden bei der Herstellung der Aluminiumlamellen mit ihrem runden Kern in der vorderen Kante mit eingewalzt. Sie weisen eine lange, geschwungene Lippe auf, welche beim Hochstellen der Lamellen einen direkten metallischen Kontakt verhindert. Ohne diesen Schutz würden sie bei Windstössen aufeinanderstossen, was unangenehme Klappergeräusche sowie Lackschäden zur Folge hätte.

Ursprünglich bezog er diese Profile von einem anderen Hersteller. Leider liess bei diesem Lieferanten die Verlässlichkeit im Laufe der Zeit immer mehr nach, was ihm in der Produktion grosse Probleme bereitete. Entscheidend war eine immer wieder schwankende Qualität, insbesondere durch Ueber- oder Unterschreitungen bei den Abmessungen. Dies führte zu teurem Ausschuss bei der kontinuierlichen Herstellung der Lamellen im Rollenwalzwerk. Die Fehler zeigten sich oft erst nach dem Walzen, so dass halb fertig produzierte Lamellen weggeworfen werden mussten.

Gemeinsames Entwicklungsprojekt mit einem Hersteller in Berneck

„In dieser Situation fragte Hr. Ottiger im April 2022 bei uns an, ob wir ihm bei seinem Problem weiterhelfen könnten“, erinnert sich Christoph Solenthaler, Technischer Berater bei mobil Kunststoffprofile. Ihm sei sofort klar gewesen, dass diese Angelegenheit nicht auf die leichte Schulter genommen werden durfte. Beim Übereinanderstapeln von beispielsweise 25 Lamellen addieren sich Toleranzabweichungen von jeweils nur plus oder minus 0,1 mm zu Höhenunterschieden zwischen vorderer und hinterer Kante des Lamellenstapels von ± 2,5 mm. Die Folge: Eine solch „schiefe“ Stapelung stört die Optik eines teilweise aufgezogenen Storens massiv.

Deshalb ließ er sich als erstes die Zeichnung des Keders sowie eine Auswahl an „Gut“- bzw. „Schlecht“-Mustern geben und beriet sich ausführlich mit seinen Kollegen aus Entwicklung und Produktion. Allen war klar, dass es schwierig werden dürfte, aber es wurde beschlossen, die Herausforderung anzunehmen.

Zahlreiche Versuche…

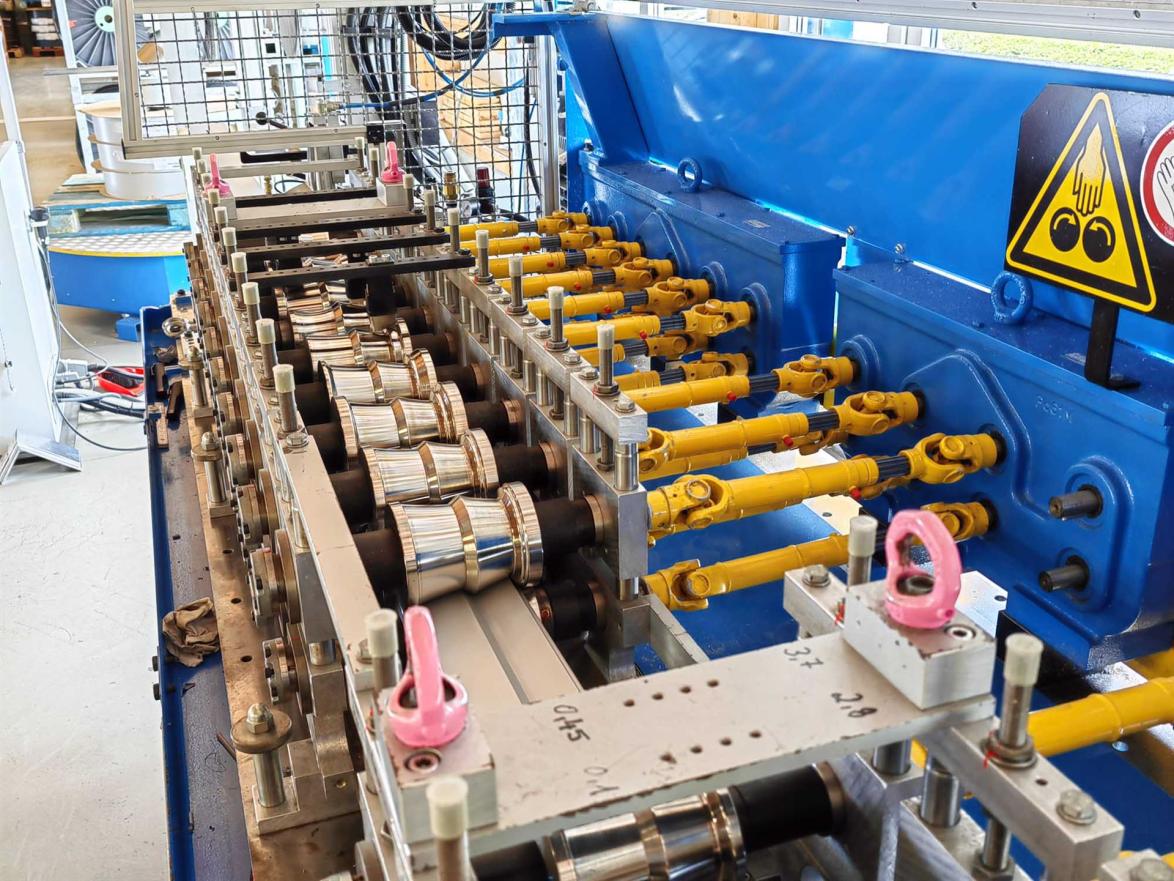

„Unsere Techniker stellten zunächst ein entsprechendes Extrusionswerkzeug her und begannen mit der Herstellung von Mustern in geringen Mengen auf jeweils separaten Spulen“ weiss C. Solenthaler. Als Material kam HDPE zum Einsatz. Bei zahlreichen Versuchen wurden unterschiedlichste Verarbeitungsparameter des Extrusionsprozesses variiert. Zusätzlich wurden Modifikationen am Werkzeug vorgenommen. Bei Lam-In Bau wurden die erzeugten Chargen dann probeweise verarbeitet. In dieser Phase des gemeinsamen Entwickelns gab es leider neben positiven Ergebnissen auch zahlreiche Enttäuschungen. Auf eine „gute“ Spule folgten wieder schlechte, und es war kaum auszumachen, welche Parameter denn jetzt ausschlaggebend gewesen waren. Zum Glück für beide Entwicklungspartner besassen sie gleichermassen den Willen, Zeit, Geld und Geduld in das Projekt zu investieren.

„Besonders beeindruckt hat mich hierbei, als mir nach einigen erneuten Fehlschlägen angekündigt wurde, am Samstagmorgen werde ein Hr. Lang morgens um acht Uhr einige neue Rollen vorbeibringen“, erinnert sich H. Ottiger. Erst nachträglich sei ihm klargeworden, dass dies kein Mitarbeiter der Speditionsabteilung, sondern der geschäftsführende Gesellschafter höchstpersönlich war, der ihm seine Testmuster nach 150 km Autofahrt am Samstag frühmorgens vorbeibrachte. Ein eindrücklicherer Beweis für das ernsthafte Engagement der Firma mobil Kunststoffprofile bei diesem gemeinsamen Vorhaben sei kaum vorstellbar.

…führten letztlich zum Durchbruch

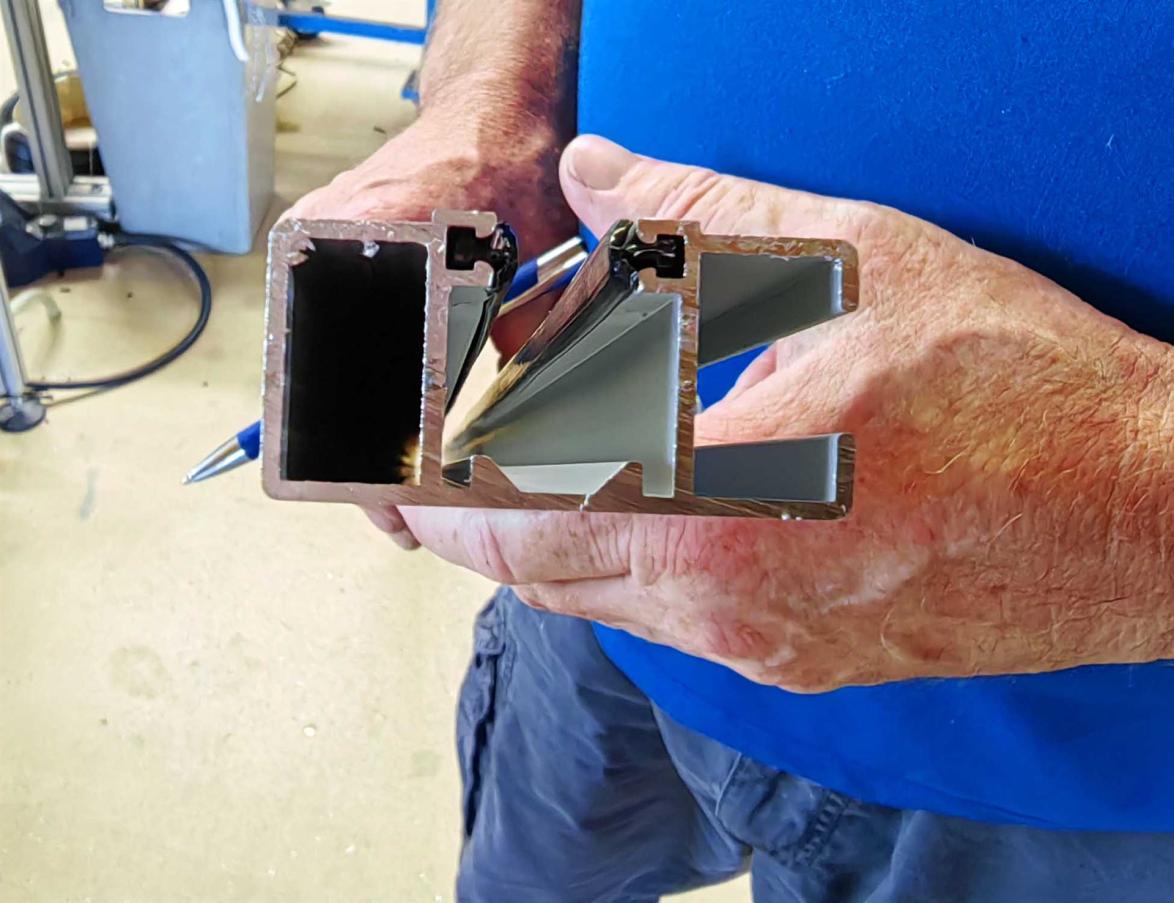

„Mittlerweile konnten wir alle Probleme aus dem Weg räumen und ich werde kontinuierlich mit einem Produkt versorgt, das meine Ansprüche erfüllt“, freut sich H. Ottiger. Auch bei einem weiteren Keder, der in die beiden seitlichen Führungsschienen aus Aluminium eingezogen wird, habe ihm mobil Kunststoffprofile weiterhelfen können. Dieser Keder dient als Gleitfläche für die seitlichen Führungsbolzen rechts und links an den Lamellen der Storen. Er verhindert einen direkten Kontakt zwischen den metallischen Teilen und damit einen gegenseitigen Verschleiss von Schiene und Bolzen. Beim Einschieben dieses Keders in die Schienen gab es Probleme aufgrund kleiner Abmessungsunterschiede zwischen den beiden im Unternehmen verwendeten Schienentypen. Auch für dieses Problem konnte mobil Kunststoffprofile nach kurzer Entwicklung eine funktionierende Lösung präsentieren. „Im Vergleich mit dem früheren Lieferanten habe ich jetzt einen Partner gefunden, der die gleiche Sprache und das gleiche Qualitätsbewusstsein sowie eine ausgezeichnete Kundenorientierung hat. Und ausserdem auch noch vergleichsweise nah angesiedelt ist“, bilanziert H. Ottiger.

Lam-In Bau AG

Lam-In Bau AG

Mettenfeldring 6

CH-5642 Mühlau/AG

Tel.: +41-56-677-8185

Fax: +41-56-677-81-86

E-Mail: info@laminbau.ch