Automatisierung ermöglicht Geisterschicht

BLUM-Messtaster sparen viel Zeit und steigern die Qualität

Gewinde sind überall – doch Hersteller von Gewindewerkzeugen gibt es wenige, zumindest in Europa. Zu große Konkurrenz aus Billiglohnländern hat das Geschäft für viele unrentabel gemacht. Bei Johannes Boss (JBO) ist das anders: Durch außergewöhnliche Qualität und Präzision sowie Innovation und Kundenorientierung hat sich das Albstädter Unternehmen zu einem der weltweit führenden Anbieter von Präzisionswerkzeugen für die Herstellung und Prüfung von Gewinden entwickelt. Messtaster von Blum-Novotest sorgen dafür, dass die JBO-Werkzeuge automatisiert und extrem präzise gefertigt werden können.

In diesem Jahr feiert die Johs. Boss GmbH & Co. KG Präzisionswerkzeugfabrik (JBO) ein besonderes Jubiläum: 175 Jahre besteht das Unternehmen in Albstadt im Süden Baden-Württembergs – und das unter der Leitung der sechsten Generation der Gründerfamilie. Johannes Boss gründete 1849 eine Feinmechanik-Werkstatt für den Bau von Präzisionswaagen. In den folgenden Jahrzehnten kommen Pillenmaschinen und weitere Präzisionsinstrumente für die Medizintechnik dazu. Die Firma wächst, baut einen weiteren Produktionsstandort in Albstadt und wird gegen Ende des Jahrhunderts vom Handwerksbetrieb zum industriell geführten Unternehmen.

Der Ausbruch des 1. Weltkriegs führte zu einschneidenden Veränderungen. Der Werkstoff Messing, aus dem die Präzisionswaagen überwiegend bestanden, wurde nun für die Munitionsherstellung benötigt. Gleichzeitig entstand ein großer Bedarf an Werkzeugen. Das Unternehmen musste die Produktion umstellen und entschied sich für Gewindeschneideisen. Seit dieser Zeit ist das Gewinde das zentrale Kompetenzfeld von JBO.

Mitte der Achtzigerjahre verbreiterte ein umfassendes Gewindelehren-Sortiment das Produktions- und Verkaufsprogramm. 1997 wird die Herstellung von Gewindefräsern wieder aufgenommen und wenig später auch Bohrgewindefräser und Kombinationswerkzeuge vertrieben. Seit 2013 bietet JBO auch Werkzeuge in speziellen Werkstoffen wie PKD, CVD-D und PcBN an. Schon Ende der Fünfzigerjahre dachte man bei JBO über eine effiziente Fertigung nach und richtete eine Automatisierungsabteilung ein. Bis heute sind die daraus resultierenden Linear– und Dreheinheiten ein fester Bestandteil des Verkaufsprogramms. Aktuell arbeiten über 150 Mitarbeiter am Standort in Albstadt.

„Wir arbeiten ständig an der Optimierung von Präzision und Effizienz in der Fertigung“, betont Prozessingenieur Markus Beisel. „Dabei hängen diese beiden Faktoren eng zusammen. Beispielsweise mussten wir früher wegen unseres extrem widerspenstigen Materials nach etwa zehn bis fünfzehn gefertigten Teilen die Bearbeitungsmaschine anhalten, die gefertigten Teile nachmessen und bei Bedarf die Bearbeitungsparameter anpassen. Da ein Bediener mehrere Maschinen beaufsichtigt, standen diese oft erst einmal eine Weile, bevor die Messung personalbedingt möglich war. So kamen wir auf ein durchschnittliches Produktions- und Messintervall von ca. 30 Minuten. Das reduziert natürlich die Effizienz der Fertigung enorm.“

Im Jahr 2018 kam die Idee auf, die Messung in den laufenden Prozess zu verlegen. Es wurden Messtaster angeschafft, die direkt auf dem Werkzeugrevolver der Mehrspindel-Drehautomaten montiert waren. Diese ersten Messtaster zeigten, dass die Idee richtig war, sie konnten aber den sehr rauen Bedingungen im Bearbeitungsraum der Drehmaschinen nicht standhalten. Beisel erinnert sich: „Die Taster waren aufgrund der starken Vibrationen und Schläge, die bei Drehmaschinen auftreten, sowie wegen der physikalischen Belastung durch herumfliegende und hängenbleibende Späne nach nur drei bis fünf Monaten defekt.“

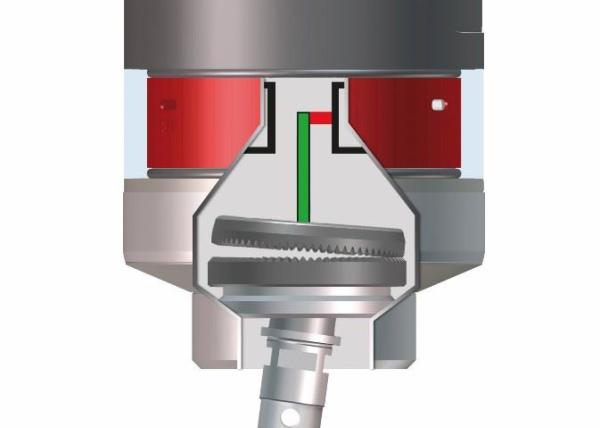

Thomas Fritsch, Teambetreuer und Koordinator Dreherei, analysierte die Schäden: „Die Messwerke enthielten einfache Kugelpaare, die aufgrund von Verschleiß mit der Zeit nicht mehr in die Ausgangsstellung zurückgegangen sind.“ Durch einen Besuch des BLUM-Vertriebstechnikers Erhard Strobel wurden die Prozessspezialisten auf den Messtaster TC54-10 T aufmerksam. Dabei handelt es sich um eine spezielle Version des BLUM-Messtasters für den rauen Einsatz in Drehmaschinen. Das patentierte, planverzahnte shark360-Messwerk bietet höchste Messgenauigkeit auch bei außermittiger Antastung sowie ziehende und – wichtig bei JBO – torsionsbeaufschlagte Messungen. Zusätzlich werden bei JBO ein Schwingungsdämpfer zwischen Werkzeugrevolver und Messtaster sowie schwingungsgedämpfte Batteriefächer eingesetzt. „So widersteht der Messtaster den Umweltbedingungen“, erläutert Fritsch, „nun schon seit vier Jahren.“

Die auf vier Drehmaschinen eingesetzten Messtaster sind mit einem kreuzförmigen Tasteinsatz ausgestattet, der das Messen von Werkstücken auf Haupt- und Gegenspindel erlaubt.

Diverse Messungen werden direkt nach der Bearbeitung durchgeführt: „Neben bestimmten Maßen, die je nach Werkstück unterschiedlich sind, kontrollieren wir die Zentrierbohrungen, die bei späteren Prozessschritten benötigt werden. Der Zentrierbohrer bricht gerne mal, da ist es wichtig, zu überprüfen, ob die Bohrung korrekt gefertigt wurde“, berichtet Beisel. „Je nach Werkstück messen wir jedes Teil oder auch jedes dritte oder vierte. In jedem Fall sind die Messungen im Prozess viel zeitsparender als früher die externe Messung.“

Da die meisten Werkstücke aus hochlegiertem Werkzeugstahl bestehen, ist der Verschleiß der Werkzeuge groß und muss während der Bearbeitung kompensiert werden. Beziehungsweise die Bearbeitung stoppt, wenn anhand der Werkstückmessung erkannt wird, dass das Werkzeug zu stark verschlissen ist. Nichtsdestotrotz ist JBO dank der Messung im Bearbeitungsraum erstmals in der Lage, eine mannlose Geisterschicht in der Dreherei zu fahren. „Die BLUM-Messtaster auf den Maschinen messen direkt nach der Bearbeitung und arbeiten so lange, bis kein Rohmaterial mehr da ist, Späne hängenbleiben, die Fehlmessungen verursachen oder manuell ein verschlissenes Werkzeug gewechselt werden muss“, erläutert Fritsch. „Das können drei bis vier Stunden sein, wir hatten aber auch schon Werkstücke, bei denen die Fertigung die ganze Nacht und den halben Vormittag lang mannlos gelaufen ist – so steigern wir den Output massiv.“

Beisel ergänzt: „Zudem produzieren wir dank der BLUM-Messtaster fast ausschließlich Gutteile, da wir teilweise im mannlosen Betrieb jedes Teil messen. Früher wurde zum Teil erst jedes 10. Stück gemessen, da konnten im Worst Case neun Werkstücke Ausschuss produziert werden, bis das Problem bei der nächsten Messung auffiel und die Bearbeitung abgebrochen wurde.“ Heute steht die Maschine, sobald ein Messwert nicht stimmt.

Mit Hilfe der Messtaster und der Messung im Prozess ist es JBO gelungen, mehr Konstanz in diesen Prozess zu bekommen. „Nach dem Fräsen werden die Teile gehärtet und schließlich weiterbearbeitet. Früher hatten wir bei der Weiterbearbeitung öfter Probleme, wenn die Teile eine größere Schwankung in den Messergebnissen hatten“, blickt Beisel zurück. „Das ist inzwischen vorbei, die Teile bleiben zuverlässig innerhalb der Toleranz und ganz wichtig, alle Teile sind innerhalb der Toleranz sehr eng beieinander.“

Die BLUM-Taster arbeiten in Albstadt bereits seit mehreren Jahren absolut zuverlässig. „Unser ‚schlimmstes‘ Problem ist, wenn der Maschinenbediener beim Putzen nicht aufpasst und den Tasteinsatz verdreht. Mit dieser hohen Zuverlässigkeit spart uns das Messen im Prozess mit den BLUM-Messtastern jeden Tag viel Zeit und ermöglicht Geisterschichten, die früher nicht möglich gewesen wären“, zieht Markus Beisel ein positives Fazit. „Und das bei noch besserer Qualität und weniger Ausschuss als früher. Mehr kann man nicht verlangen!“

Der Messtaster TC54-10:

Der Messtaster TC54-10 arbeitet mit dem planverzahnten shark360-Messwerk. Dank 72 Zähnen und einer optoelektronischen Schaltsignalgenerierung bietet es höchste Messgenauigkeit und ermöglicht ziehende sowie – wichtig bei JBO – torsionsbeaufschlagte Messungen.

Über Blum-Novotest:

Die 1968 gegründete Blum-Novotest GmbH mit Sitz in Ravensburg gehört zu den weltweit führenden Herstellern von qualitativ hochwertiger Mess- und Prüftechnologie für die internationale Werkzeugmaschinen-, Luftfahrt- und Automobilindustrie. Das Familienunternehmen beschäftigt heute über 650 Mitarbeiter an insgesamt neun Standorten in Europa sowie in den USA, Mexiko, Brasilien, China, Japan, Taiwan, Singapur, Korea, Indien, Thailand und Vietnam. Zusammen mit eigens geschulten System-Integratoren und regionalen Vertriebsbüros garantiert dieses Vertriebs- und Servicenetzwerk die flächendeckende Unterstützung der sich weltweit im Einsatz befindenden Blum-Produkte.