FZ Jülich: Turbinen reparieren mit keramischen Mikrosäulen

Neues Laser-Verfahren lässt filigrane und hitzebeständige Keramiksäulen wachsen

Wenn Kerosin in Flugzeugtriebwerken oder Erdgas in Gasturbinen verbrennen, herrschen sehr hohe Temperaturen von mehr als 1500 Grad Celsius. Dieser Hitze halten Turbinenschaufeln mit einer dünnen, hitzebeständigen Keramikschicht über tausende Betriebsstunden stand. Allerdings kommt es durch verschiedene Alterungsprozesse auch zu Schädigungen der Keramikschichten. Aufwendige Reparaturen an der ganzen Turbinenschaufel werden dann nötig. Einfacher und schneller als bisher könnten kleine Schäden in Zukunft mit einem völlig neuen Verfahren behoben werden, das nun Materialforscher vom Institut für Energie- und Klimaforschung (IEK-1) am Forschungszentrum Jülich entwickelt haben.

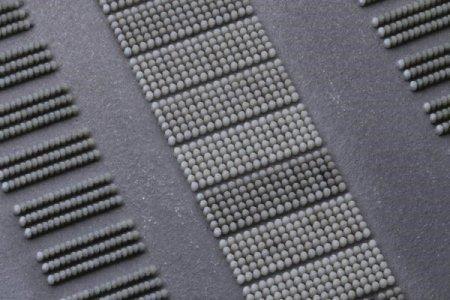

„Unsere neue Variante des Laser claddings – Laserauftragsschweißen auf deutsch – kann ein mögliches Verfahren für Reparaturen von Keramikschichten darstellen“, sagt Dr. Christoph Vorkötter, der das Verfahren als Postdoktorand mit seinen Kollegen Dr. Daniel Emil Mack und Martin Tandler entwickelt hat. Dabei fasste Vorkötter keine glatten, homogenen Keramikschichten ins Auge, sondern ganze Areale aus winziges Mikrosäulen. Jede dieser eng aneinander stehenden Säulen misst weniger als einen halben Millimeter im Durchmesser und kann Längen von mehreren Millimetern erreichen. „Solche Säulenstrukturen haben sich durch eine ausgesprochen hohe Beständigkeit bei hohen Temperaturen und gegenüber häufigen Temperaturwechseln, wie sie in der Gasturbine auftreten, bewährt“, sagt Vorkötter.

Als Material wählten die Materialforscher Zirkoniumdoxid, das mit kleinen Zusätzen aus Yttriumoxid stabilisiert wurde. Ein feines Pulver aus dieser kurz „YSZ“ genannten Keramik blies Vorkötter mit einem Argon-Gasstrahl auf ein Probenträger etwa von der Größe einer Zwei-Euro-Münze. Zugleich kreuzte er dieses Pulver-Gas-Gemisch mit einem Laserstrahl eins Faserlasers mit der Wellenlänge von 1064 Nanometern.

„Die Leistung des Lasers reichte aus, um das Keramikpulver kurzfristig bei sehr hohen Temperaturen von mehr als 2700 Grad Celsius zu schmelzen“, sagt Vorkötter. Bei dem Prozess bewegte er den Laserstrahl und die Pulverzufuhr etwa fünf Millimeter pro Sekunde nach oben. Parallel wuchs genau kontrolliert die filigrane YSZ-Mikrosäule. Hundertfach wiederholt entstand so ein ganzer Wald aus gräulichen, eng beieinanderstehenden Mikrosäulen – jede ganz nach Wunsch weniger als einen halben bis sechs Millimeter lang.

Nach dieser „additiven Fertigung“ – so der Fachbegriff – überprüften die Forscher die Qualität der Mikrosäulen mit dem Mikroskop. „Wir waren selbst über den sehr gleichmäßigen Aufbau der Mikrosäulen überrascht“, sagt Vorkötter. In weiteren Experimenten konnte er das kontrollierte Säulenwachstum erfolgreich reproduzieren. Dabei ließen sich mit dem Laserverfahren nicht nur exakt senkrechte Säulen, sondern auch komplexere, geschwungene Keramik-Strukturen fertigen. Zusätzlich zur eingeladenen Veröffentlichung im Fachblatt „Advanced Materials Technologies“ meldeten die Jülicher Forscher ihre neue Methode zum Patent an.

„Für die Wartung und Reparatur von Turbinenschaufeln, aber auch von Keramik-Elementen in Brennstoffzellen hat unser Verfahren ein großes Potenzial“, sagt Vorkötter. Im Unterschied zu anderen Beschichtungsmethoden für Keramiken benötigt es kein Vakuum und ließe sich daher einfacher anwenden. Zudem könnte es aufgrund des niedrigen Energiebedarfs im Betrieb sogar flexibel direkt am Standort einer Gasturbine rund um den Globus eingesetzt werden. „Sobald eine Weiterentwicklung und Zertifizierung stattgefunden hat, könnten Bauteile mit herkömmlichen Wärmedämmschichten repariert werden“, sagt Vorkötter.

Um das Verfahren zur Einsatzreife zu treiben, sind den Jülicher Forschern nun Partner aus der Industrie sehr willkommen. „Wir sind da durchaus optimistisch“, sagt Institutsleiter Prof. Olivier Guillon. „Denn einige Industrieunternehmen wissen unsere Erfahrung und Wissen in anderen Keramik- und Materialforschungs-Projekten seit vielen Jahren sehr zu schätzen.“