Flashforge Creator Pro 2 startklar machen (Teil 2)

Der Flashforge Creator Pro 2 ist ein sogenannter Idex-3D-Drucker, arbeitet demnach mit zwei unabhängigen Extrudern. Das Gerät wird fast fertig montiert ausgeliefert. Im ersten Teil dieser Reihe wurde gezeigt, was es an Montagearbeit zu tun gibt und was dabei beachtet werden muss. Sobald der 3D-Drucker zusammengebaut ist, muss dieser kalibriert beziehungsweise justiert werden, damit exakte 3D-Drucke möglich sind. Wie dies vorzunehmen ist, zeigt dieser Artikel.

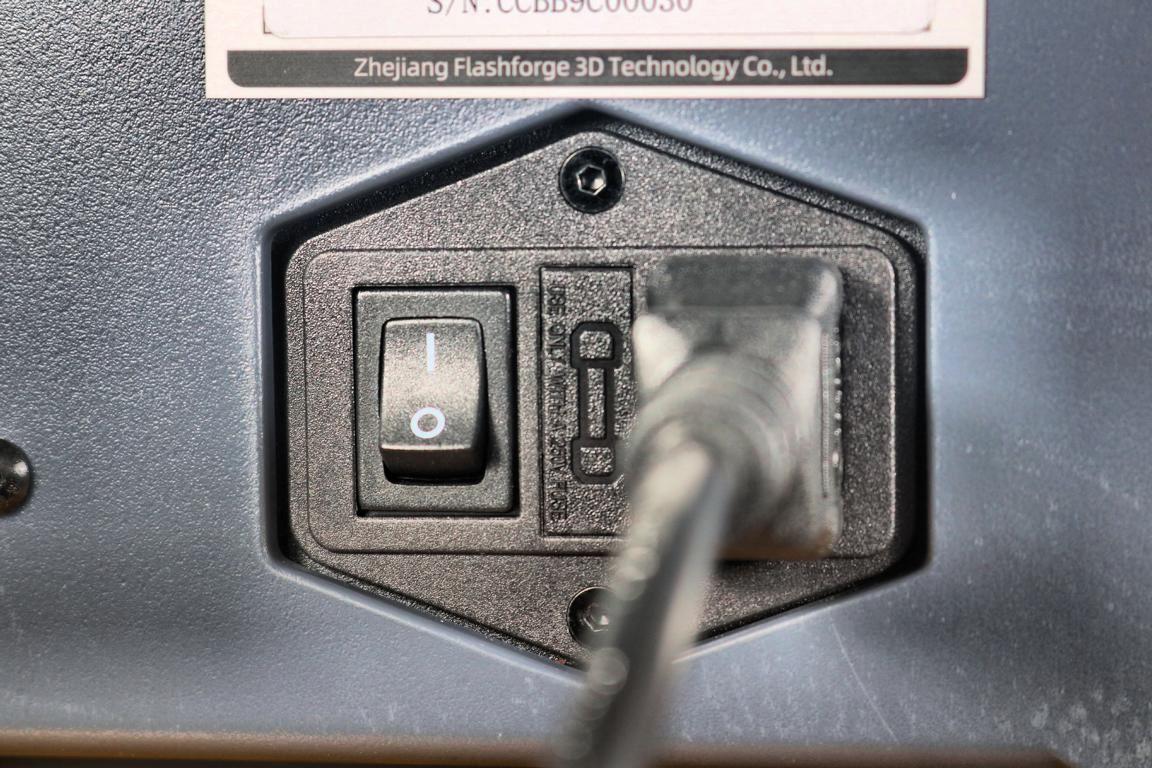

Danach kann auf der Geräterückseite das Stromkabel eingesteckt und der Einschalter auf „1“ gestellt werden, um das Gerät einzuschalten.

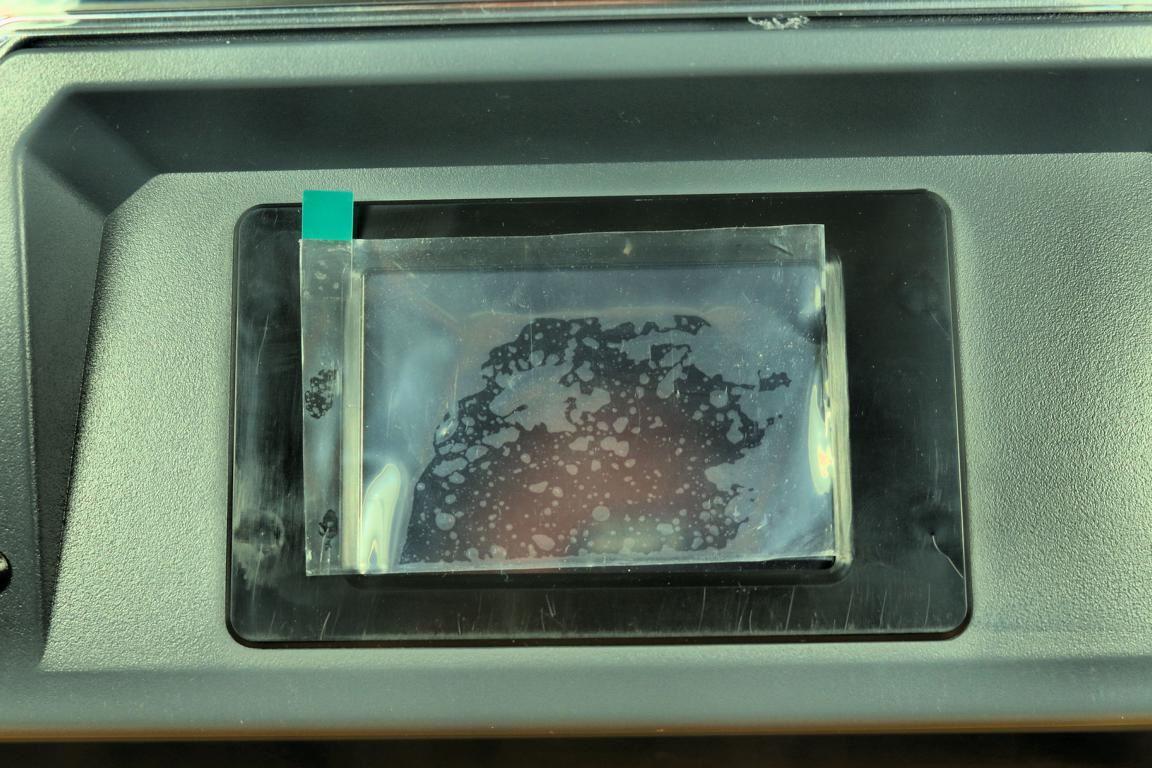

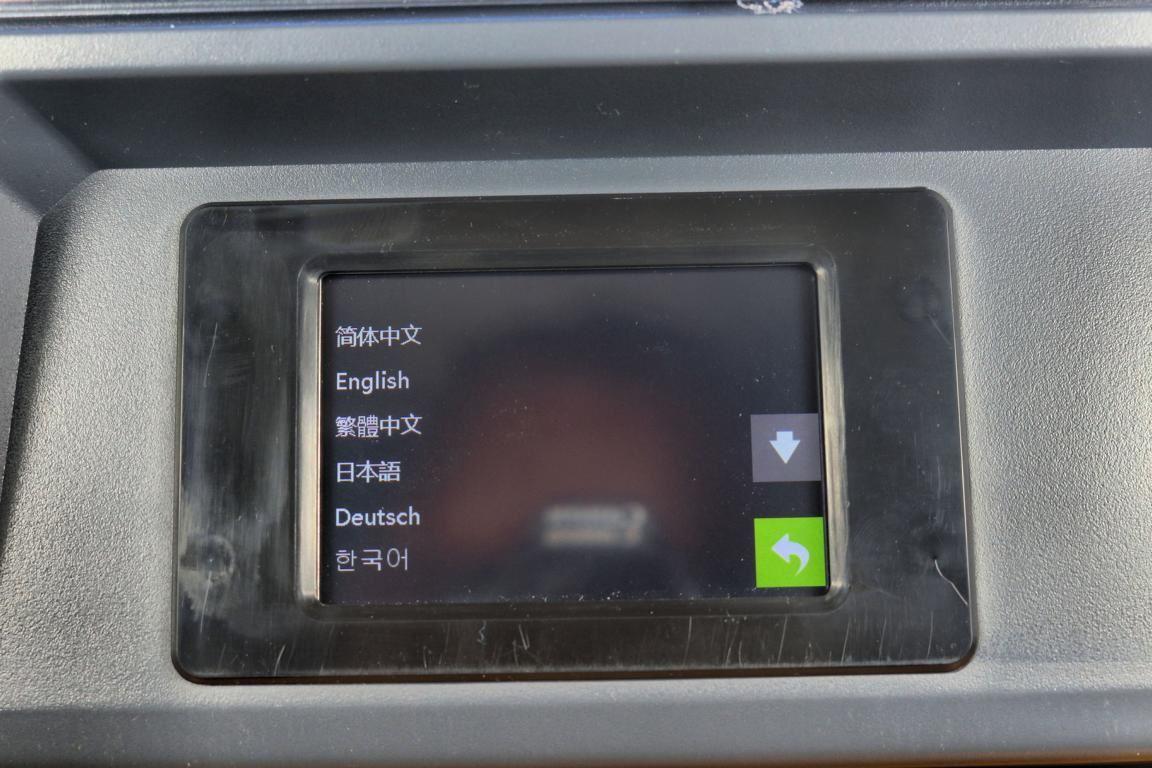

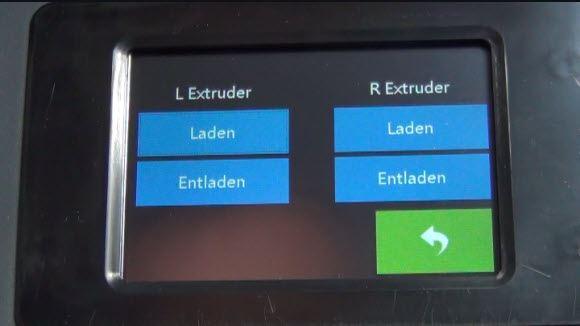

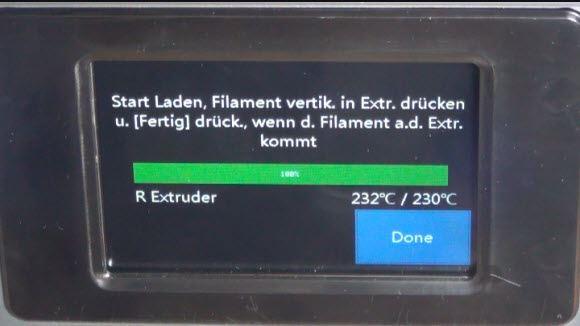

Nach dem Einschalten wird im Display ein Menü in englischer Sprache sichtbar. Um dieses Menü auf Deutsch umzuschalten, sind nacheinander die Buttons „Tools“, „Setting“ und „Language“ zu betätigen, woraufhin eine Sprachenliste erscheint. Ein Klick auf „Deutsch“ genügt, um künftig alle Menüs mit deutschen Begriffen zu unterlegen.

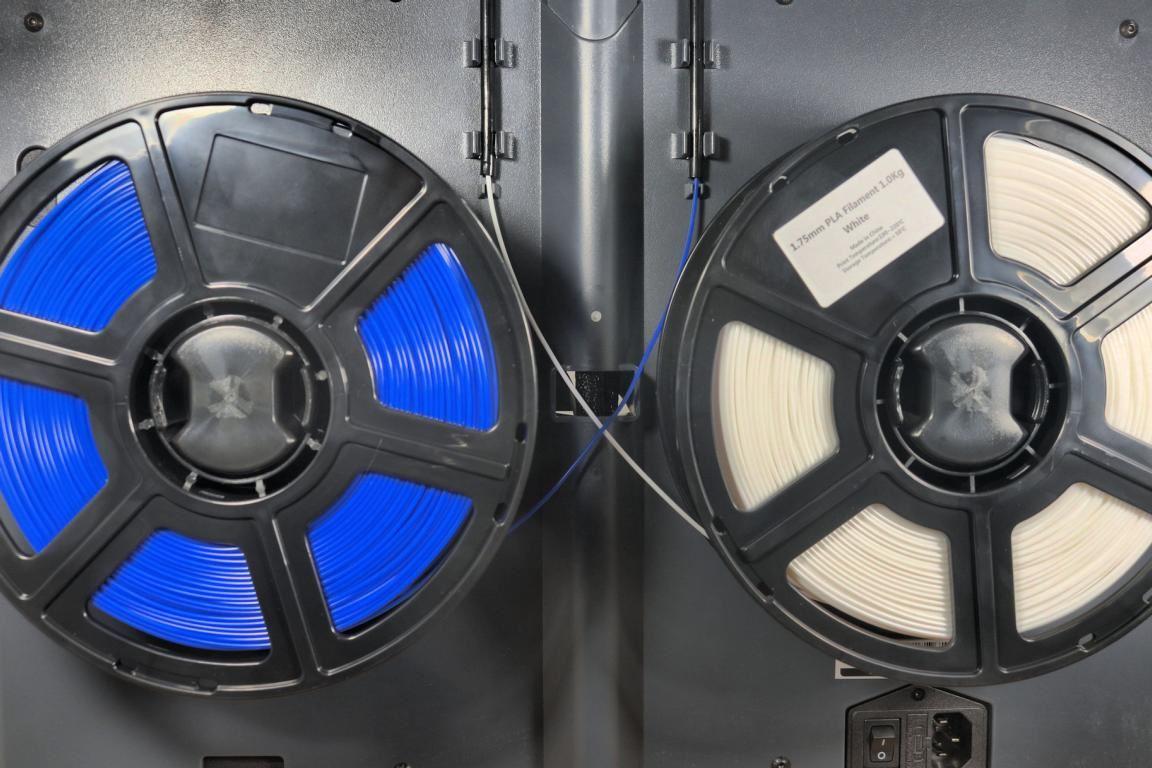

Der Flashforge Creator Pro 2 wird mit zwei PLA-Filamentrollen von je einem Kilogramm Gewicht geliefert. Diese sind auch für die Justiervorgang nötig, weshalb diese nun eingebaut werden müssen, selbst wenn noch kein Druckauftrag geplant ist. Dazu sind die Rollen jeweils in die Halter einzulegen und ist das Filament über Kreuz in die beiden Führungsschläuche einzuführen.

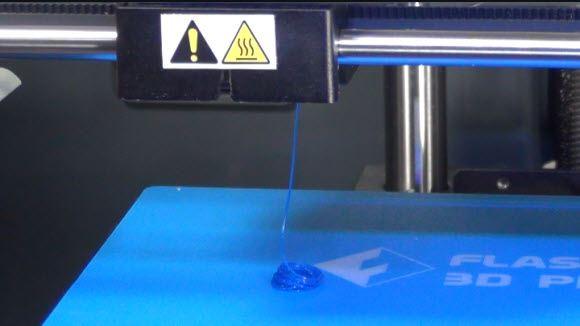

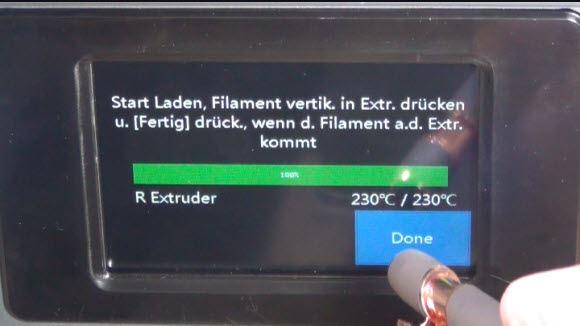

Wenn der Aufheizvorgang beendet ist, muss das Filament von Hand in die dafür vorgesehene Öffnung am Extruder eingeführt werden.

Wenn der 3D-Drucker erstmals in Betrieb genommen wird, ist anzuraten, die Druckplatte auszurichten. Dieser Vorgang ist nur mit wenig Zeitaufwand verbunden und wird durch Antippen der Funktion „Ausrichten“ gestartet, die wiederum über „Tools“ erreichbar ist.

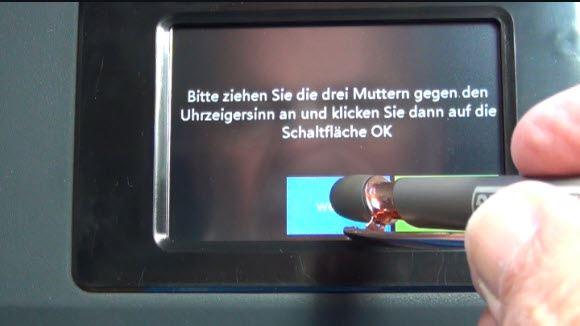

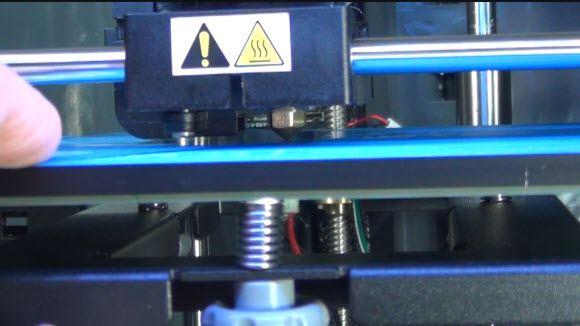

Nun müssen die unter dem Druckbett liegenden drei Schrauben nach rechts im Uhrzeigersinn (von der Druckerunterseite aus betrachtet) gedreht werden, was dazu führt, dass das Druckbett nach unten versetzt wird und sich somit der Abstand zwischen Druckbett und Filament-Düse vergrößert. In der Bedienungsanleitung und auch am Display des Druckers wird hingegen von einer Drehung gegen den Uhrzeigersinn gesprochen, was technisch jedoch falsch ist und durch die Betrachtung der Drehbewegung von oben aus resultiert.

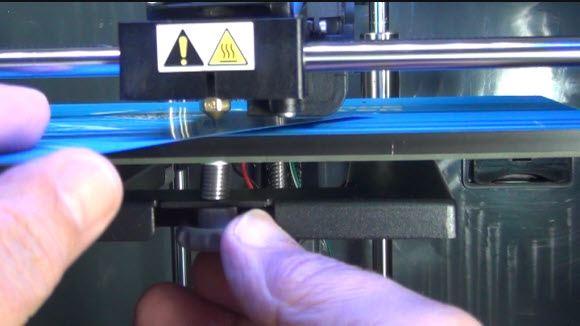

Nun erfolgt am Display eine Aufforderung, die Schrauben zu verstellen. Gemeint ist hier, das Druckbett durch Drehen der Schrauben gegen den Uhrzeigersinn soweit wieder nach oben zu verschieben, dass eine dem Druckerzubehör beiliegende Einstellfolie gerade zwischen Druckbett und Extruderdüse passt. Dabei bietet sich eine kontinuierliche Bewegung der Folie von Hand an, um zu erfühlen, ob der korrekte Abstand erreicht ist. Dies ist dann der Fall, wenn die Folie gerade noch bewegt werden kann. Dieser Vorgang muss für jede der drei Schrauben wiederholt werden, wobei ein entsprechender Hinweis am Display nach jeder Quittierung durch den Button „weiter“ erfolgt.

Nach Abschluss dieser Einstellarbeit verfährt der Schlitten des Druckers an eine vordere Stelle des Druckbetts. Wird dort versucht, die Einstellfolie zwischen Druckbett und Düse zu schieben, wird festgestellt, dass dies nicht möglich ist, da nun der Abstand zwischen Düse und Druckbett exakt null Millimeter beträgt. Dies ist ein Hinweis, dass die Einstellung korrekt vorgenommen wurde.

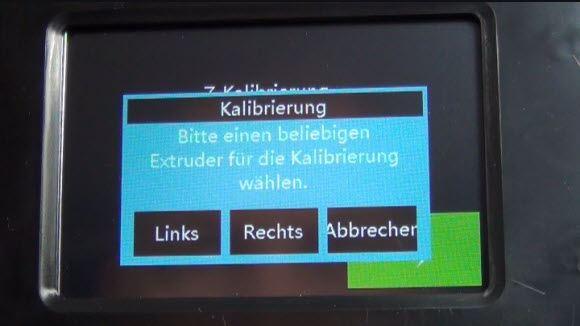

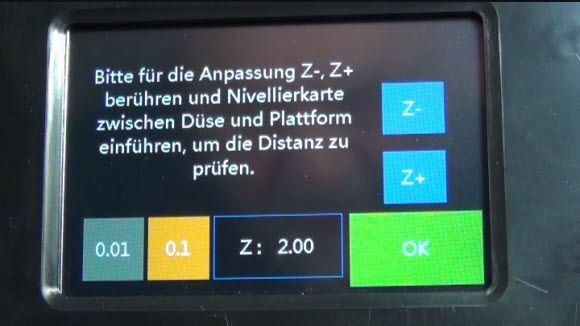

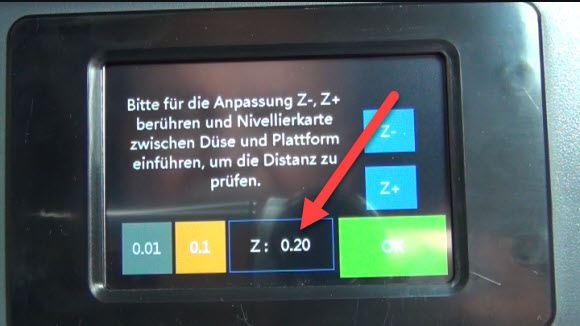

Jeder dieser Extruder muss auf eine bestimmte Höhe zwischen Druckbett und Düse eingestellt werden, wozu ein entsprechendes Menü existiert, um die exakte Position anzufahren. In diesem Menü ist es möglich, mittels der Tasten Z- beziehungsweise Z+ das Druckbett nach oben oder nach unten zu fahren. Dabei kann zwischen 0,01 und 0,1 Millimeter gewählt werden, die das Druckbett pro Tastendruck auf einen dieser Buttons verfährt.

Diese Folie hat eine Dicke von 0,2 Millimeter. Exakt dieser Wert sollte bei korrekter Kalibrierung der Z-Achse am Display zu lesen sein.

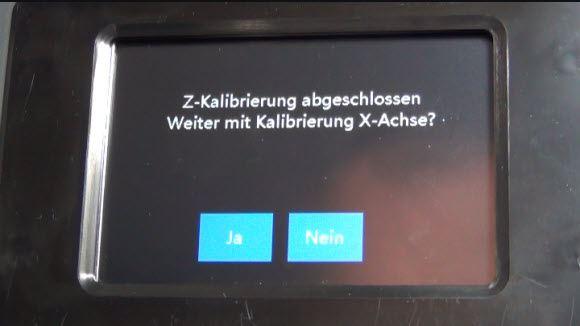

Nachdem die Z-Achse kalibriert ist, kann nun die X-Achse kalibriert werden. Eine entsprechende Frage am Display ist daher mit „Ja“ zu quittieren.

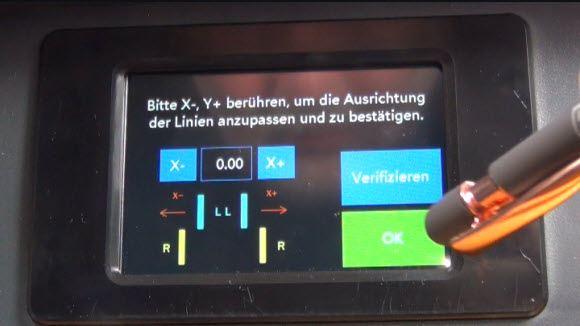

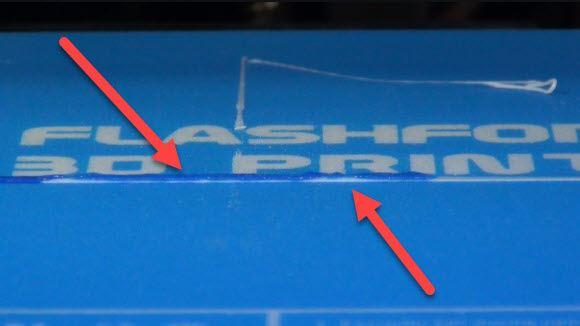

Nachdem die Betriebstemperatur erreicht ist, verfahren beide Extruder und drucken je eine Filament-Linie auf das Druckbett, die übereinanderliegen. In der Regel wird es bei einem pfleglich behandelten und vor allem neuen 3D-Drucker keine große Abweichung der beiden Linien nach links oder rechts geben, sodass keine Korrektur erforderlich ist

Sollte doch eine Korrektur erforderlich sein, so kann dies mit dem nachfolgenden, automatisch erscheinenden Menü vorgenommen werden. Die Übernahme erfolgt durch Antippen des OK-Buttons.

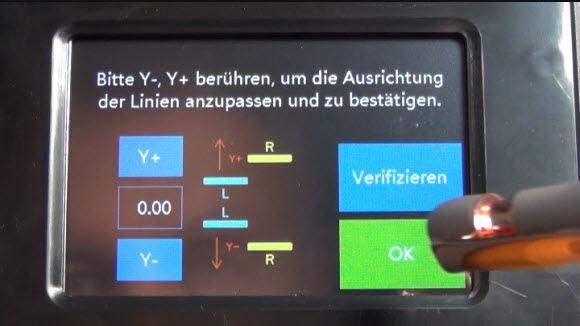

In identischer Weise ist die Y-Achse zu eichen. Auch hier ist zu prüfen, ob die aufgedruckten Linien exakt übereinander liegen oder Abweichungen vorhanden sind.

Auch in diesem Fall gibt es die Möglichkeit der Korrektur oder bei Fehlerfreiheit der Bestätigung der korrekten Ausführung der Linien.

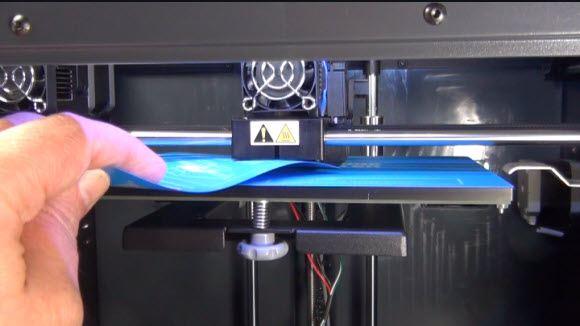

Nun sind alle Einstellarbeiten abgeschlossen. Fehlt nur noch, den 3D-Drucker von den Resten des Test-Filaments zu befreien. Dieser Vorgang ist mit der mitgelieferten Spachtel rasch erledigt, zumal das Oberflächenmaterial des Druckbetts sehr kratzfest ausgeführt ist. Weniger gelungen ist, dass diese Arbeit im Gehäuse stattfinden muss, weshalb die Aufrüstung des Druckers mit einer herausnehmbaren Druckplatte viel Sinn macht.