Der Bleistiftspitzer aus dem 3D-Drucker

Die Beschäftigung mit dem 3D-Drucker ist nicht nur ein schönes, sondern auch ein sehr lohnendes Hobby, da es damit möglich ist, eine Vielzahl von Gebrauchsgegenständen selbst herzustellen. Ein sehr schönes Beispiel ist ein Bleistiftspitzer, wie es ihn nicht zu kaufen gibt. Das Video zeigt den Weg dorthin.

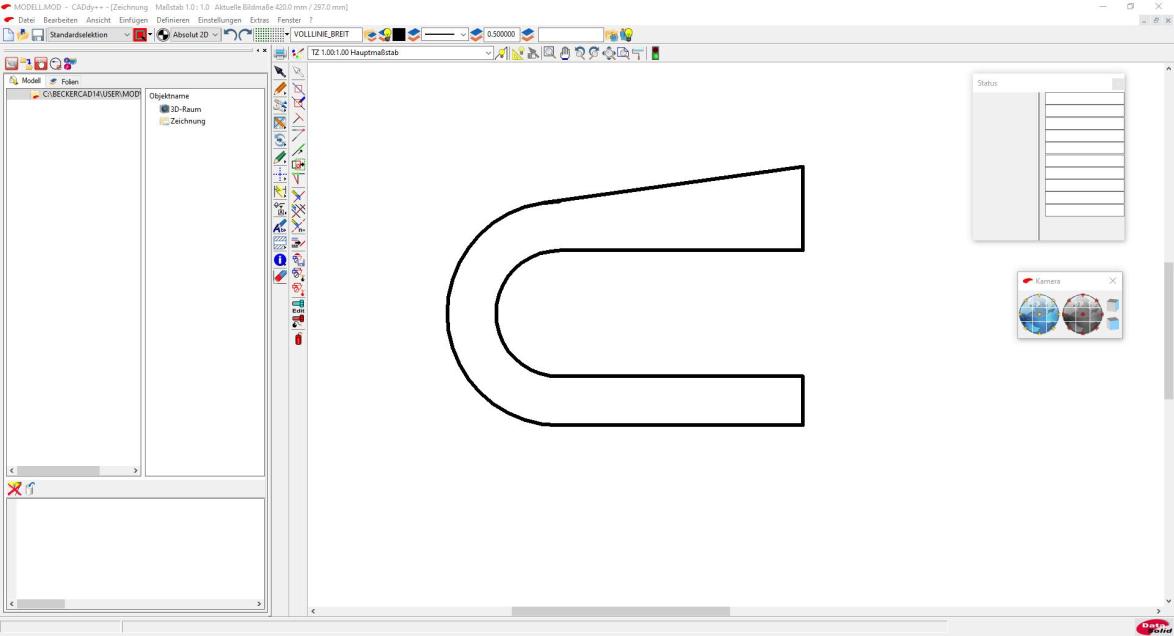

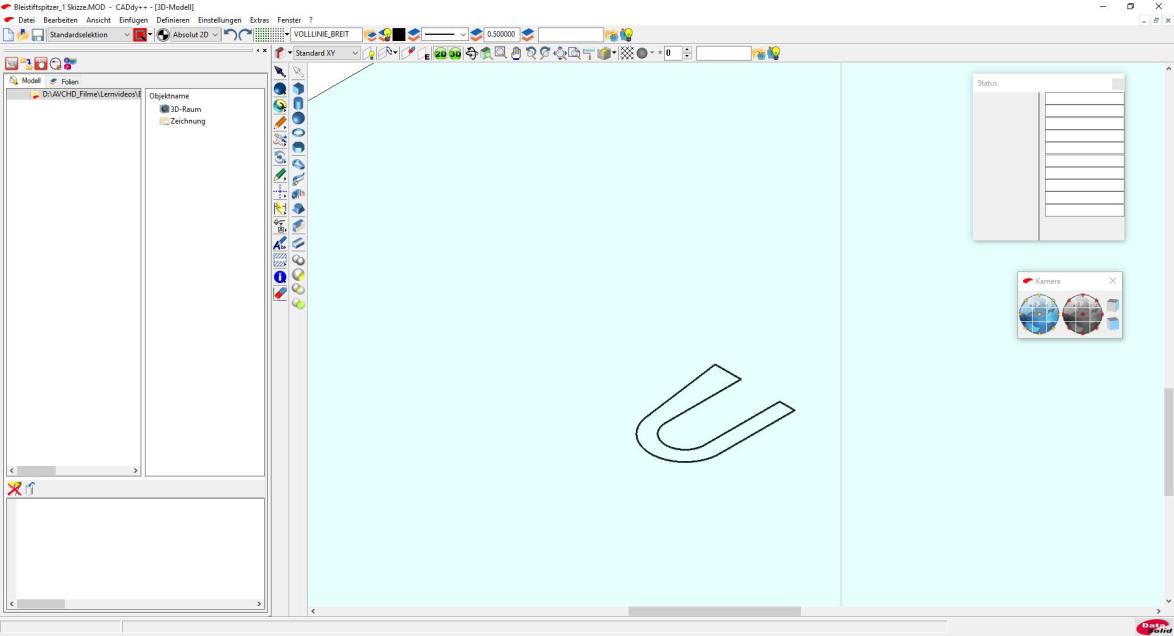

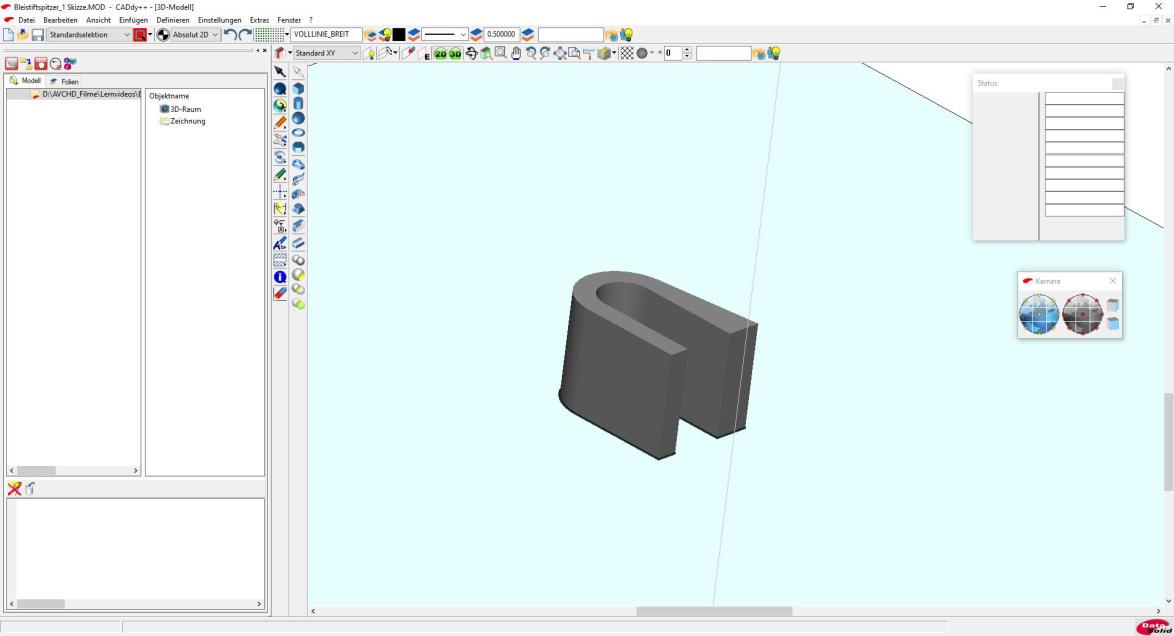

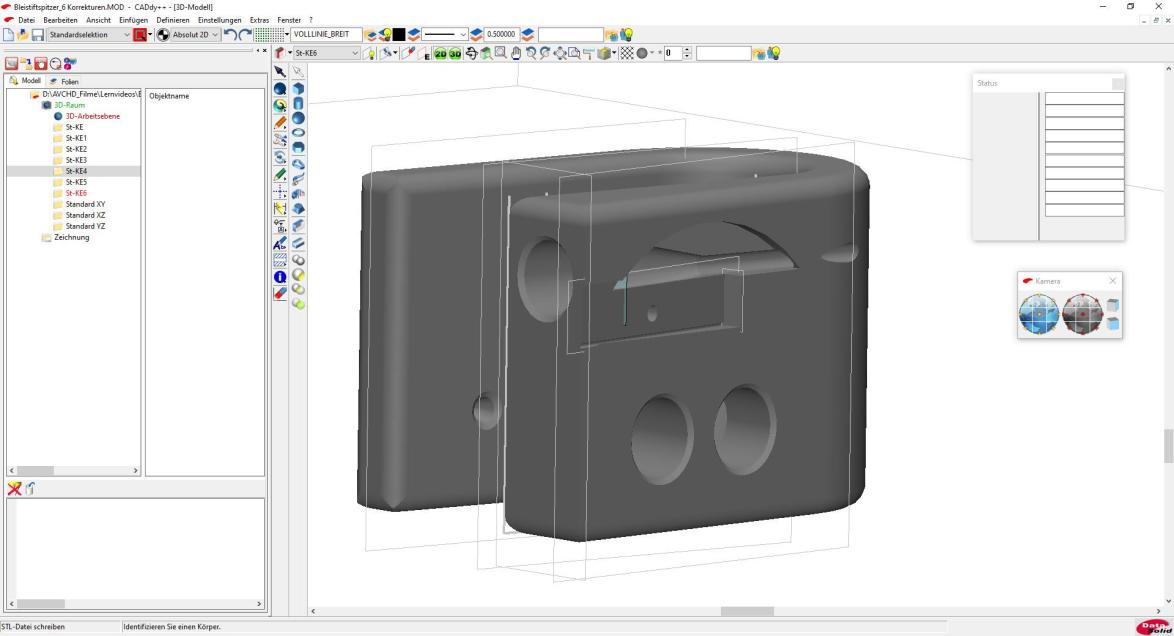

Der Besitz eines 3D-Druckers geht notwendigerweise mit der Beherrschung einer 3D-CAD-Software einher, da damit die nötigen Volumenkörper erzeugt werden, mit denen 3D-Drucker gefüttert werden. BeckerCAD 3D Pro ist diesbezüglich eine gute Wahl, da das Programm einen hohen Reifegrad besitzt. Es stammt von Datasolid und ist eine funktionsreduzierte Version von CADdy++, doch dennoch sehr leistungsstark, was sich an einer Vielzahl von nützlichen Funktionen zeigt.

Mit diesem 3D-CAD-Programm ist es problemlos möglich, einfache, aber auch sehr komplizierte Volumenkörper zu erzeugen, wie sie im Maschinen- oder Werkzeugbau benötigt werden. Für fortgeschrittene Anwender bietet es sich an, beispielsweise einen Spitzer zu konstruieren, der anschließend mittels eines 3D-Druckers den Weg in die reale Welt findet.

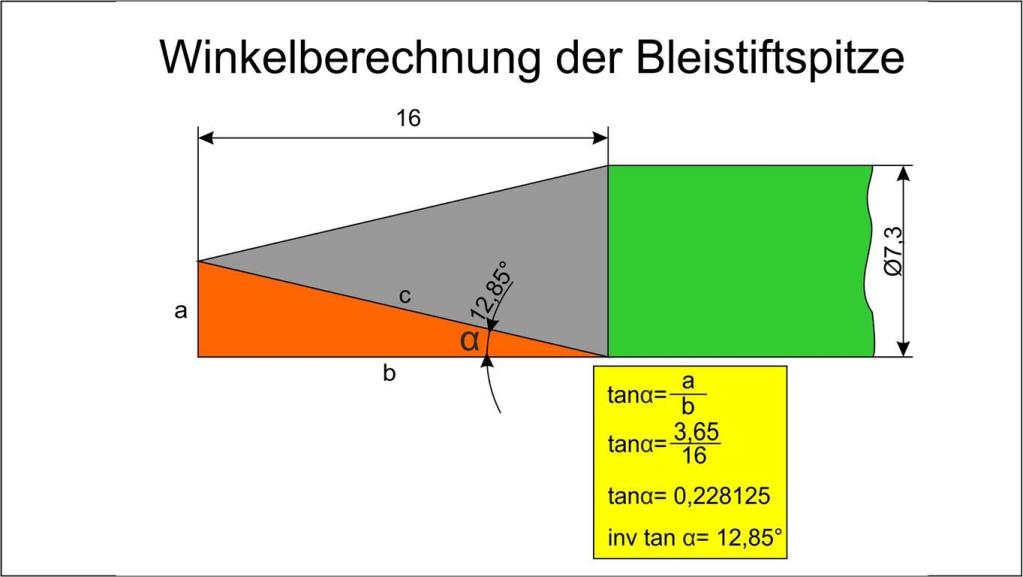

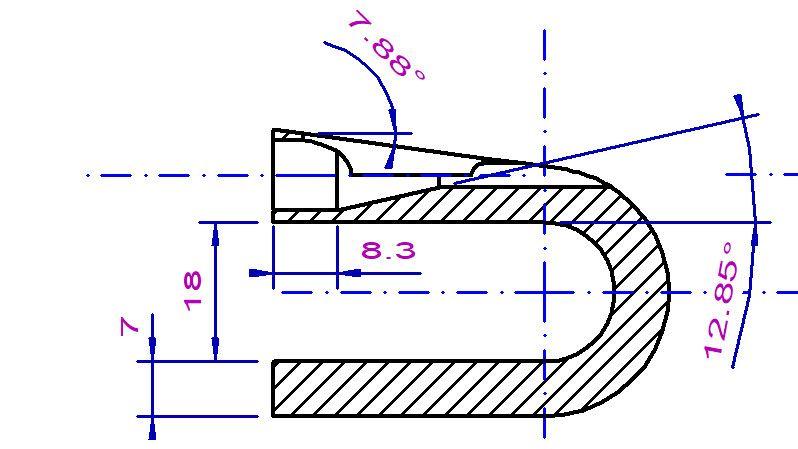

Bevor am 3D-Teil weitergearbeitet werden kann, muss zunächst ermittelt werden, welche Maße am Bleistift berücksichtigt werden müssen, damit der Spitzer wie geplant funktioniert. Während sich die Länge der Anspitzfläche unkompliziert mit einem Messschieber oder einem Lineal ausmessen lässt, muss der dazugehörige Winkel rechnerisch ermittelt werden, wenn kein Winkelmesser zur Hand ist.

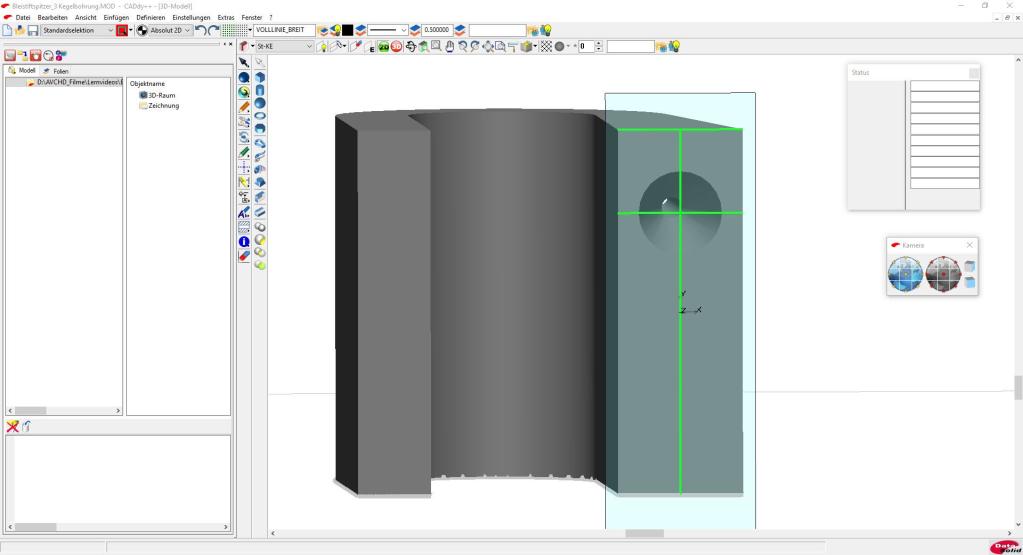

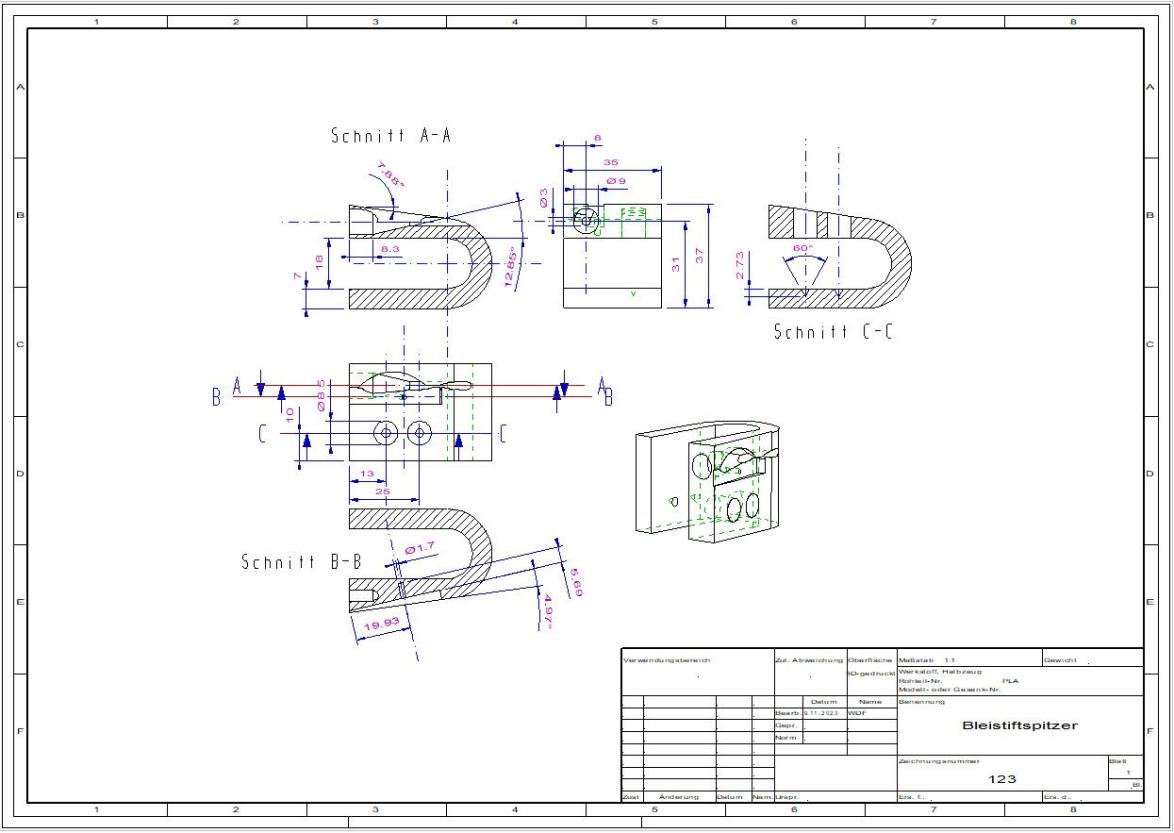

Nachdem nun klar ist, dass ein Bleistift einen Durchmesser von rund 7,3 Millimeter und einen Winkel von 12,85 Grad besitzt, kann am 3D-Teil der passende Kegel für die Bleistifteinführung konstruiert werden. Dazu ist zunächst eine Konstruktionsebene an der entsprechenden Fläche zu erzeugen sowie der Mittelpunkt für den einzubringenden Kegel zu bestimmen.

Dieser Kegel wird über die Funktion „Zylinder“ sowie der Angabe eines Winkels im Statusfeld erzeugt.

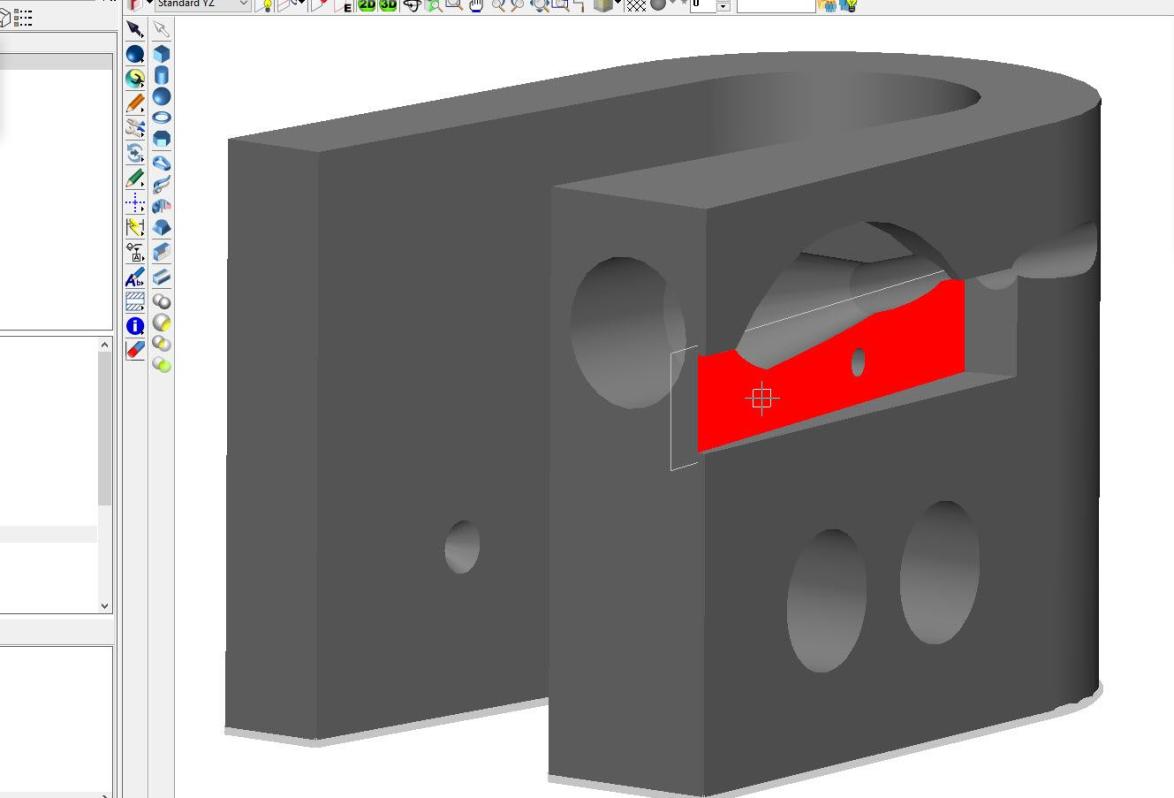

Nun kann die Fläche für das Messer konstruiert werden. Dabei ist zu beachten, dass in diesem Beispiel der Neigungswinkel der oberen Fläche 7,88 Grad beträgt. Dies bedeutet, dass die Fläche, auf der später das Messer montiert wird, um rund 5 Grad steiler sein muss, als die obere Fläche. Dies ist nötig, damit das Messer im gleichen Winkel schneidet, den auch der eingebrachte Kegel besitzt.

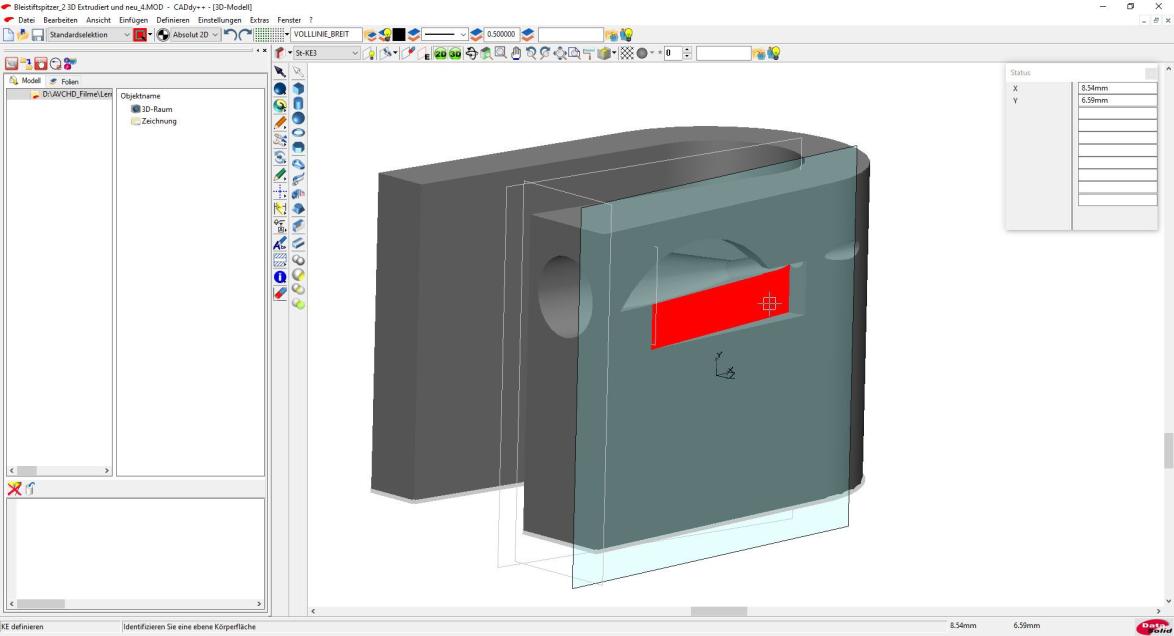

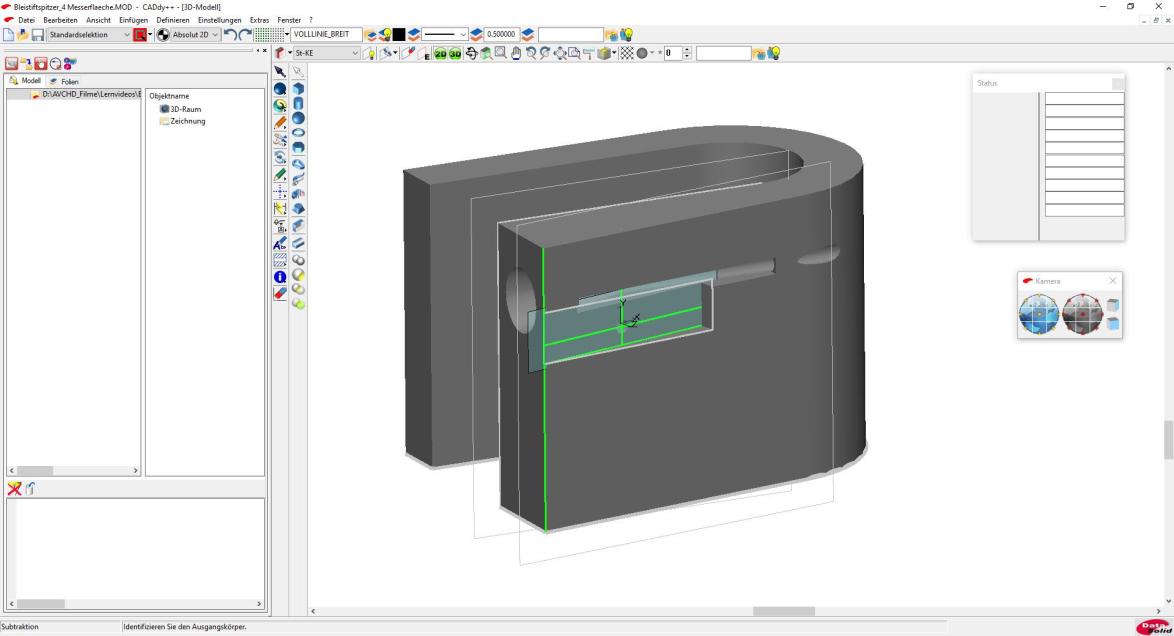

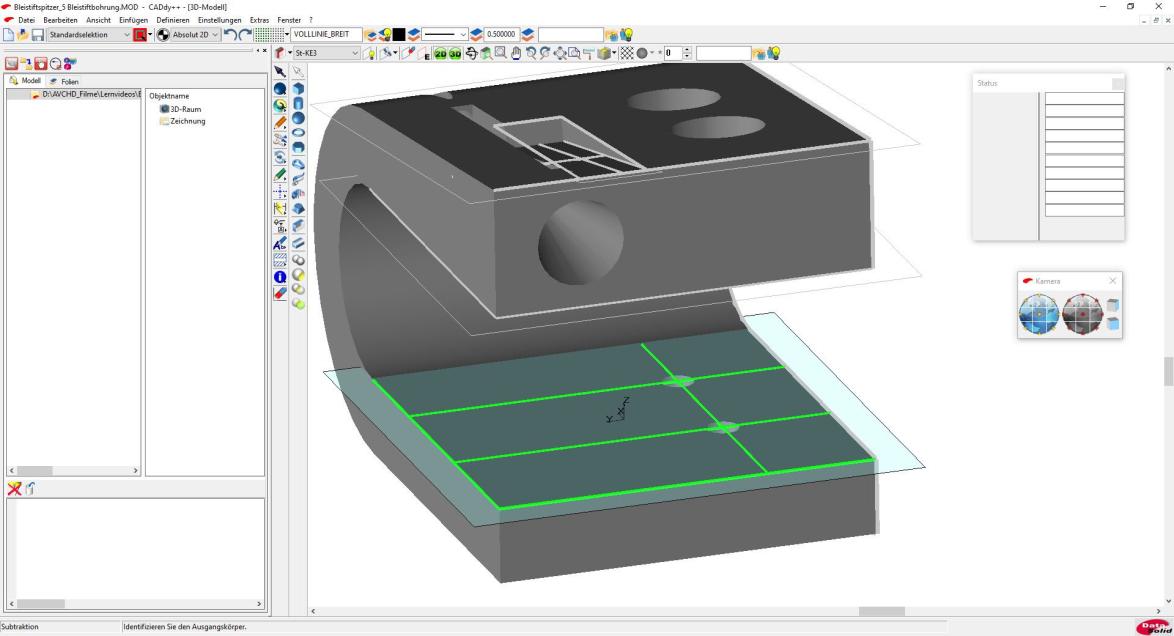

Um die Montagefläche für das Messer zu erzeugen, ist es nötig, einen entsprechenden Quader zu erzeugen, der als Gegenstück vom Hauptkörper über die boolesche Funktion „Subtraktion“ abgezogen wird.

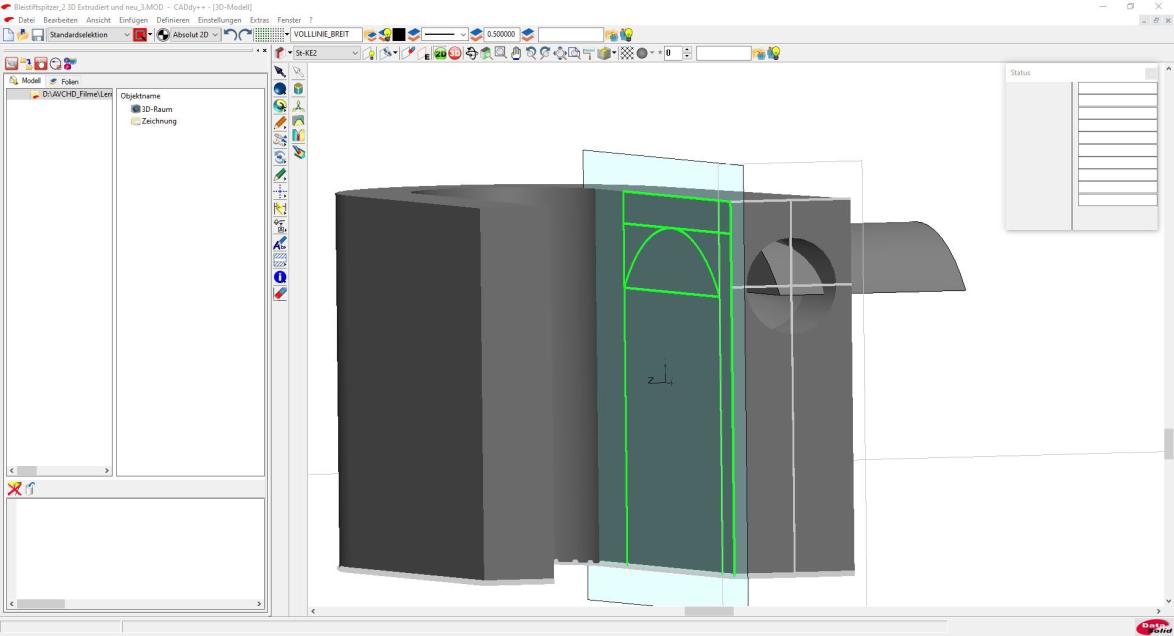

Doch zunächst ist ein Durchbruch einzuarbeiten, um dem Messer die Schneidarbeit zu ermöglichen. Dazu ist eine Konstruktionsebene auf der diesbezüglichen Körperfläche zu erstellen, die Hilfslinien für den Durchbruch einzuzeichnen und dieser an den Schnittpunkten der Hilfslinien zu verankern sowie aus dem Spitzerkörper herauszuziehen. Danach ist der Körper für den Durchbruch mit der Funktion „Offset Fläche“ um sechs Millimeter zu kürzen, da der Durchbruch nicht über die Bohrungsmitte hinausgehen soll.

Der im Durchbruch vorhandene Bogen ist dem 3D-Druck geschuldet, da dadurch keine Stützstruktur benötigt wird. Wird ein derartiger Spitzer beispielsweise durch Fräsen hergestellt, kann der Bogen entfallen und stattdessen ein einfaches Langloch eingearbeitet werden.

Nun werden die Hilfslinien für den bereits angesprochenen Quader eingezeichnet, der für die Erzeugung der Messer-Montagefläche benötigt wird.

Dieser Körper wird als 3D-Stempel dienen, um auf einfache Art die gewünschte Vertiefung für das Spitzermesser herstellen zu können.

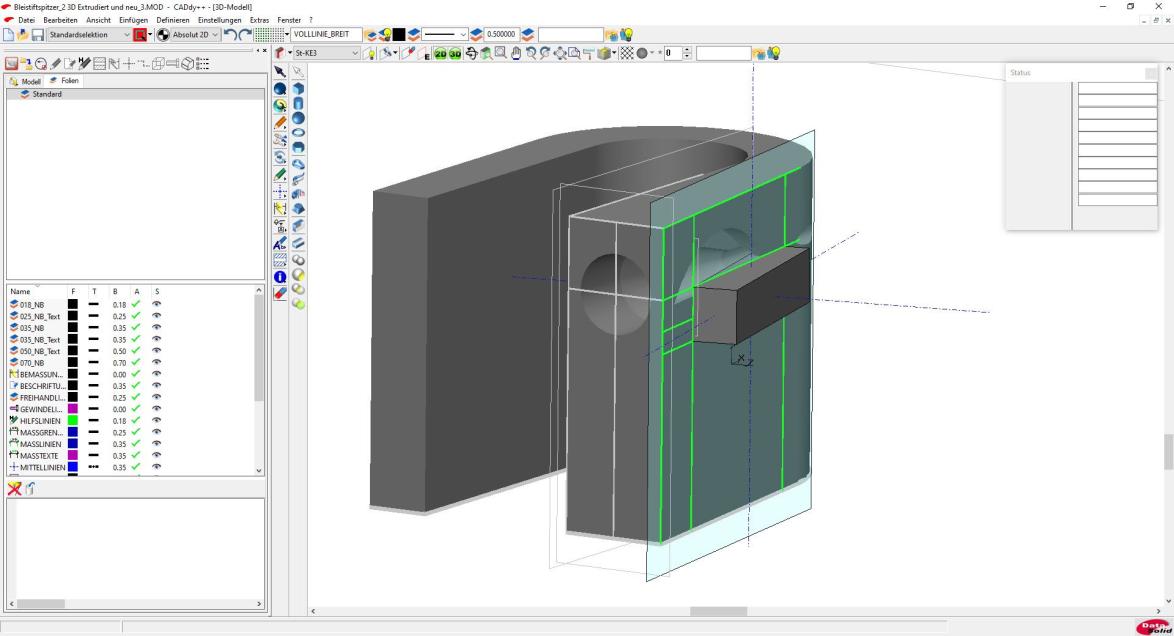

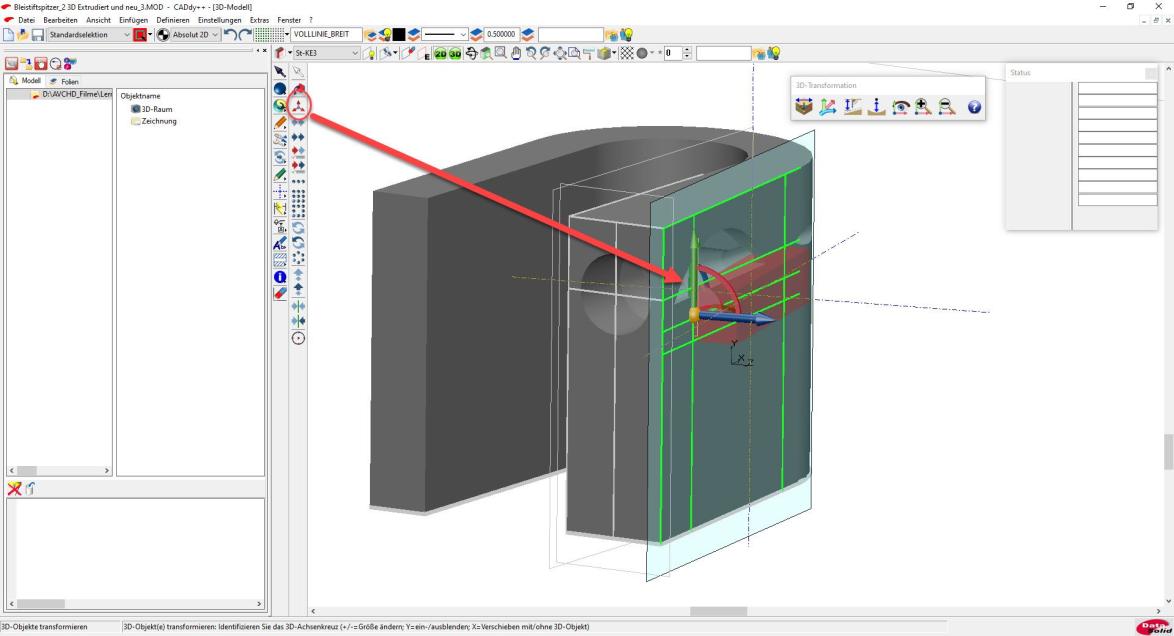

Die gewünschte Neigung wird mit der Funktion „3D-Objekte transformieren“ erreicht. Nach dem Aufruf dieser Funktion muss der zu neigende Körper angeklickt und ein Ursprungspunkt für das Koordinatenkreuz gewählt werden. Anschließend ist nach Anwahl des passenden Farbsegments im Statusfeld der gewünschte Neigungswinkel einzugeben, der in diesem Beispiel rund 5 Grad beträgt.

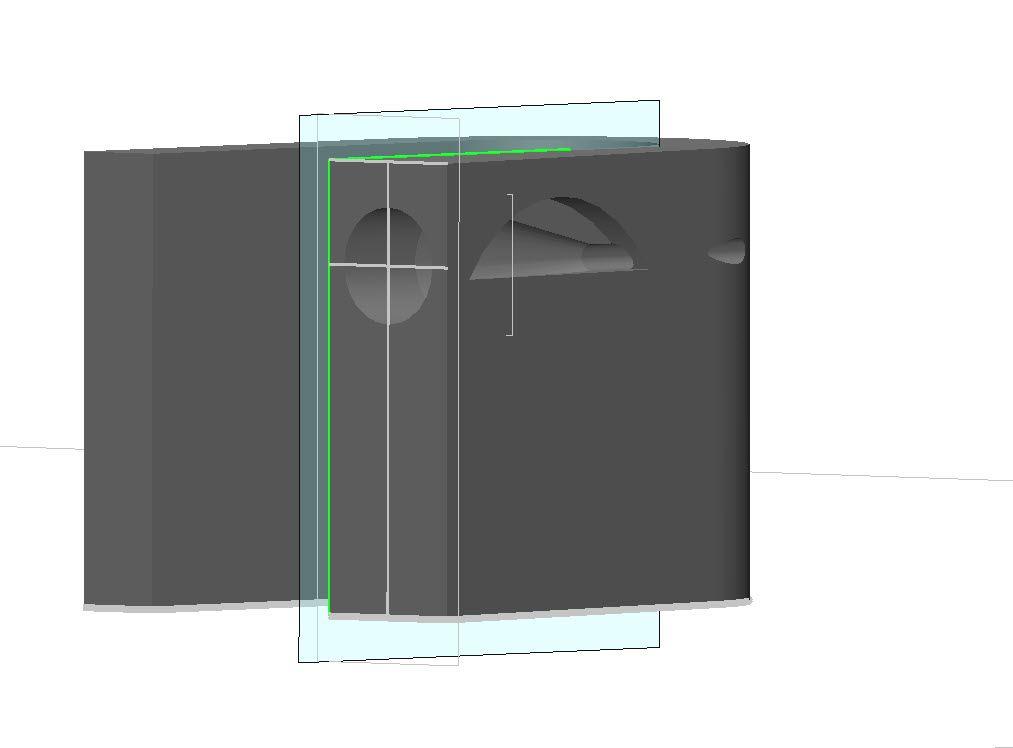

Nachdem mit der Funktion „Subtraktion“ der Hilfskörper vom Hauptkörper „abgezogen“ wurde, kann die Montagefläche für das Messer bewundert werden.

Nachdem die Auflagenfläche für das Messer erstellt ist, kann die Bohrung für das Befestigungsgewinde in Angriff genommen werden. Eine nähere Betrachtung des Schraubengewindes zeigt, dass es sich hier um ein Blechgewinde handelt. Diese Gewinde haben den Vorteil, dass eine Kernlochbohrung genügt und sich die Schraube ihre Gewindegänge beim Eindrehen selbst schneidet.

Damit die Bohrung korrekt rechtwinklig zur Auflagefläche für das Messer eingebracht wird, muss dort zunächst eine Konstruktionsebene erstellt werden.

Anschließend sind Hilfslinien einzuzeichnen, um den Mittelpunkt der Bohrung abzubilden.

Da die Schraube in PLA eingedreht wird, genügt ein Kernloch mit einem Durchmesser von 1,7 Millimeter. Als Bohrungstiefe sind sieben bis acht Millimeter ausreichend. Diese Bohrung wird einfach mit dem Werkzeug „Zylinder/Kegel“ erstellt.

Nachdem nun die Konstruktion bezüglich der Messerbefestigung abgeschlossen ist, kann daran gedacht werden, einige Bohrungen für die Aufnahme von bis zu zwei Bleistiften in den Bleistiftspitzer einzubringen.

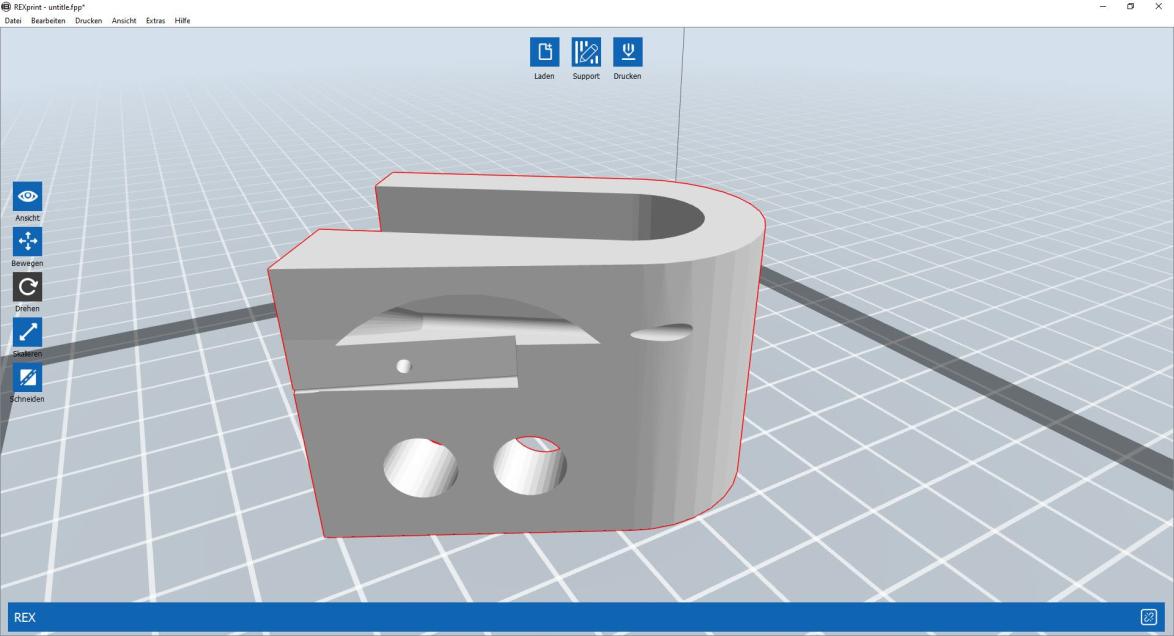

Ist die Konstruktion abgeschlossen, kann das Volumenmodell mittels eines 3D-Druckers ausgedruckt werden.

Das für den Spitzer benötigte Messer kann einfach aus einem käuflich zu erwerbenden Modell entnommen werden.

Nach der Montage des Messers müssen unter Umständen noch Anpassarbeiten vorgenommen werden, sollte der Spitzer noch nicht befriedigend arbeiten.

So ist es unter Umständen nötig, mittels der Offset-Funktion von BeckerCAD die Auflagefläche für das Messer um 0,5 Millimeter tiefer zu setzen, damit das Messer optimal schneiden kann.

Zusätzlich könnten die Kanten mit Radien versehen werden, damit die Haptik am späteren Modell besser ausfällt.

Da zu einer Fertigung auch eine saubere Dokumentation sowie eine entsprechende Fertigungszeichnung gehört, muss aus dem nun vorhandenen 3D-Modell eine entsprechende 2D-Zeichnung erstellt werden, was mit BeckerCAD ebenfalls rasch erledigt ist.