Für eine stabile Fertigung

SCHUMAG AG erneuert Maschinenpark mit Cincom Langdrehern

Wer als Unternehmen von sich sagt, Präzision sei Teil seiner DNA, der meint es ernst und gibt seinen Kunden damit ein festes Versprechen. So wie die SCHUMAG AG in der Nähe von Aachen, die in jedem einzelnen Prozess Qualität und Präzision in den Fokus rückt. Damit die dort hergestellten Präzisions- und Normteile auch die verlangten geringen Toleranzen erfüllen können, hat das Unternehmen veraltete Produktionsmaschinen gegen Cincom Langdreher von Citizen Machinery Europe ausgetauscht. Dieser Maschinenpark-Wechsel bringt frischen Wind in die Produktion und macht sich in vielerlei Hinsicht bezahlt: Die Prozesse zur Produktion der Präzisions- und Normteile werden etwa durch Komplettbearbeitung schlanker, deutlich produktiver sowie hochstabil, und die Teile-Qualität erfüllt bzw. übertrifft die äußerst strengen Toleranzvorgaben.

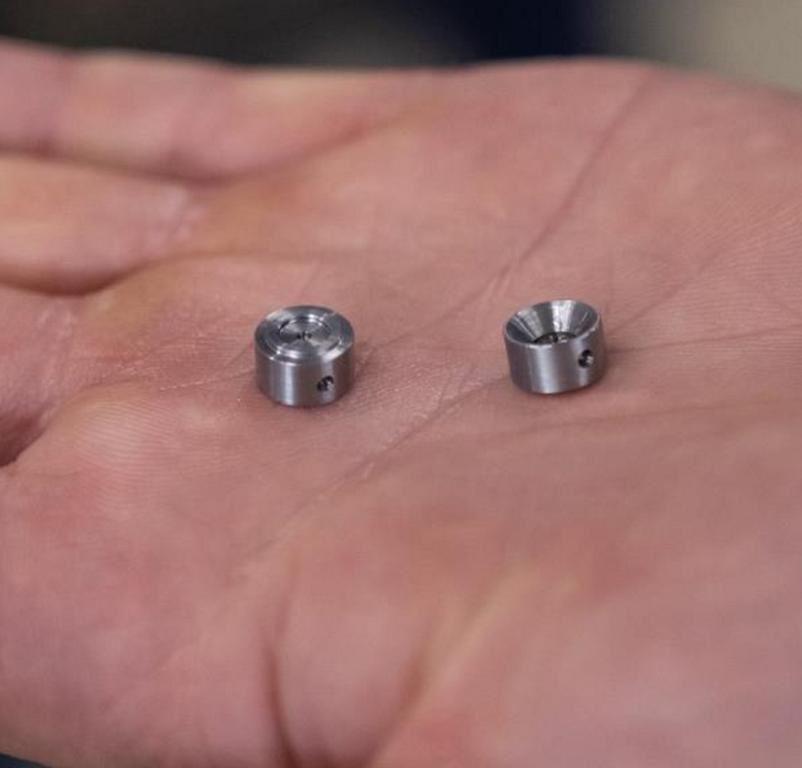

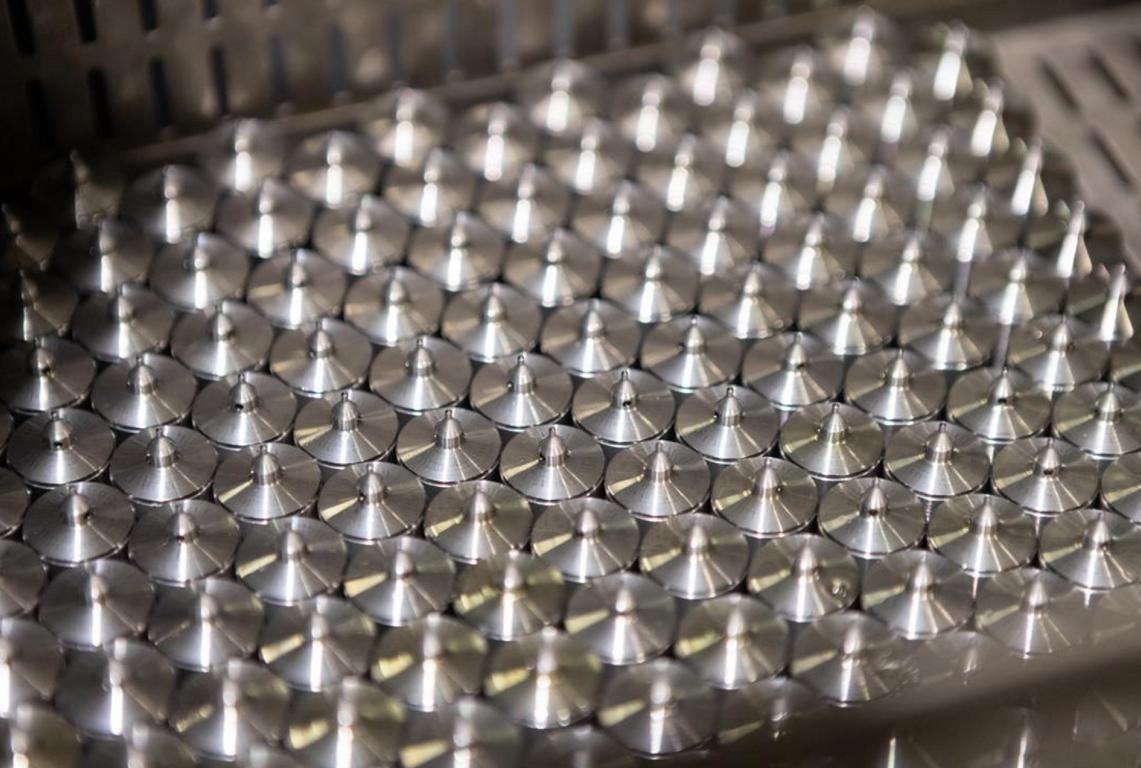

Bei der SCHUMAG AG gilt eine einfache wie prägnante Formel: Präzision ist die Basis – für jeden Prozess, jedes Projekt und jedes Bauteil, das die Anlagen des Unternehmens verlässt. Das börsennotierte Industrieunternehmen mit nahezu 400 Mitarbeitern stellt Präzisionsteile und -normteile aus Metallen in höchster Qualität, engsten Toleranzen und variablen Stückzahlen für unterschiedliche Schlüsselindustrien wie etwa Motoren- und Fahrzeugbau, Medizintechnik und Energieanlagen her. „Für die Menschen bei der SCHUMAG AG ist Präzision ein Teil ihrer DNA. Daher setzen wir im Unternehmen auf eine große Fertigungstiefe, eigene Ausbildung und beweisen uns tagtäglich als Partner verschiedener Zukunftsbranchen in der Fertigung komplexer Bauteile ’Made in Germany’. Diese bewegen sich in Durchmessern von 0,1 bis 80 mm und Toleranzen von weniger als 0,5 μm. Wir nennen das ‚the art of precision‘“, betont Wolfgang Nau, Director Operations & Supply Chain Management der SCHUMAG AG.

Cincom Langdreher erneuern den Maschinenpark

Und so setzt die SCHUMAG AG auf den 35.000 qm Produktionsfläche in der Nähe von Aachen eine breite Palette an Fertigungsverfahren ein. Um Kundenwünsche zügig und prozesssicher zu erfüllen, kommen teils hochspezialisierte Maschinen zum Einsatz und fertigen u.a. in nach DIN EN ISO 9001:2015, ISO EN DIN 14001:2015 und DIN ISO 50001:2018 zertifizierten Prozessen.

Die Fertigungstiefe reicht bei der SCHUMAG AG über 30 verschiedene Herstellungsverfahren: Weich- und Hartbearbeitungen verschiedenster Couleur, Feinstbearbeitung, Montage und Wärmebehandlung. Bei der Weichbearbeitung zum Beispiel werden sowohl Kurz- als auch Langdrehmaschinen verwendet. „Seit einiger Zeit schwenken wir im Langdrehen nach und nach auf Maschinen der Citizen Machinery Europe GmbH um. Bisher haben wir dazu drei Cincom M32 in Vollausstattung sowie drei Cincom A20 installiert, die vierte A20 ist bereits unterwegs. Und aufgrund des runden Gesamtkonzepts bei Citizen wird es auch in diese Richtung weitergehen“, verrät Wolfgang Nau.

Die 5-Achsen-Maschine Cincom A20 kann als herkömmlicher Langdreher mit Führungsbuchse zur Bearbeitung langer, schlanker Teile, aber auch ohne Führungsbuchse als Kurzdreher für kurze Teile bei minimalem Restmaterial verwendet werden. Durch die hohe Spindeldrehzahl von 10.000 U/min wird die Bearbeitung von dünnem Stangenmaterial bis Ø 25 mm optimiert. Die Bearbeitungslänge ohne Nachsetzen liegt bei 200 mm, so dass nicht mehr so häufig nachgespannt werden muss und dadurch die Zykluszeiten bei der Bearbeitung langer Werkstücke verkürzt werden.

Das Cincom M32-Maschinenkonzept ist der einzige Langdreher mit Revolver und punktet mit einzigartigen simultanen Bearbeitungsmöglichkeiten dank eines flexiblen Werkzeug-Systems und einer großer Anzahl von verfügbaren Werkzeugen. So ermöglicht die neue Generation der M32 die simultane Bearbeitung mit 3 Werkzeugen. Erreicht wird dies durch die Y3-Achse am Werkzeugträger für die Rückseitenbearbeitung. Dieser Werkzeugträger kann mit bis zu neun Werkzeugen – sechs angetriebene und drei feste – bestückt werden. Neue verbesserte Funktionen beinhalten eine B-Achse am Vertikalhalter, kombiniert mit simultaner 4-Achsen-Steuerung.

Aus technologischer Sicht ergänzen die Citizen-Maschinen genau genommen den Maschinenpark nicht, sondern sie lösen ihn sukzessive ab. „Mit den ersten drei Cincom M32 konnten wir vom bestehenden Maschinenpark insgesamt sechs Maschinen ablösen, die in Bezug auf Technologie, Qualität, Ausbringung, Reparaturausfällen und Ersatzteilverfügbarkeit nicht ansatzweise mehr dazu geeignet waren, die von uns verlangte stabilen Prozesse zu fahren“, so Wolfgang Nau. Mit der modernen Technologie kann die SCHUMAG AG nun Bauteile schneller fertigen, nicht zuletzt dank der Komplettbearbeitung: Verschiedene Dreh- und Fräsbearbeitungen nacheinander oder parallel in einer Cincom M32 oder einer Cincom A20 zu realisieren, ohne jegliche Abstriche in Sachen Präzision hinnehmen zu müssen, ist ein deutlicher Zeitvorteil.

Ob Diesel-Einspritztechnik oder E-Mobilität

Die SCHUMAG AG hat zahlreiche Kunden aus dem Automotive-Sektor, bisher mit einem Fokus auf Bauteilen für Verbrennungsmotoren und Einspritz-Technik für Groß-Diesel. „Das sind es aber nicht die Lkw auf den Autobahnen, sondern Fahrzeuge mit deutlich höherem Hubraum von acht oder zwölf Litern. Dazu gehören große Muldenkipper oder Minentrucks vonFirmen wie Caterpillar oder Liebherr, für die wir arbeiten“, so Wolfgang Nau. Doch auch bei SCHUMAG geht die Entwicklung weiter in Richtung E-Mobilität, für die vornehmlich antriebsunabhängigen Teile, wie beispielsweise Lenkungsbauteile oder hydraulische Differenziale für Allrad-Antriebe gefertigt werden. Doch auch in der Medizintechnik steckt für die SCHUMAG AG ein großes Potenzial, das aktuell weiter ausgebaut wird.

Höchste Präzision von Beginn an

Bei der SCHUMAG AG setzt man darauf, Standard-Maschinen einzusetzen, wie Wolfgang Nau betont: „Vor allem, da speziell konstruierte Sonderanlagen stets einen Nachteil haben: Sonderanlegen schränken einen zu stark ein. Man weiß ja nie, wie lange man einen Auftrag hat. Auf die Spezialitäten des Werkstücks gehen wir entsprechend mit spezieller Maschinen-Ausrüstung ein.“ Schließlich ist man mit einer Standard-Maschine viel flexibler: Mit angepasstem Rüstzeug und angepassten Werkzeugen kann man sich jederzeit einem neuen Bauteil annähern, um wieder eine optimale Kombination für höchste Effizienz und Präzision zu erhalten. Nils Westphal, Leiter der Niederlassung Neuss der Citizen Machinery Europe GmbH ergänzt: „Unser Ziel war es von Anfang an, ein Rundum-Sorglos-Paket zu schnüren, das der SCHUMAG AG die optimale Lösung für den jeweiligen Auftrag bietet. Aber dennoch sind unsere Langdreher flexibel genug, um sich mit entsprechender Zusatzperipherie schnell auf neue Herausforderungen anpassen zu lassen.“

Eine Grundbedingung bei der SCHUMAG AG: Schon so früh wie möglich in der Prozesskette sehr genaue und gleichbleibend gute Bauteile herstellen. „Wir haben keine klimatisierten Produktionshallen, weshalb wir Temperaturschwankungen von unter Umständen mehreren Grad haben. Da kommt uns der sehr gute Wärmegang der Citizen-Maschinen zugute. Da ist nur wenig zu korrigieren, so dass wir sehr stabil über den Tag hinweg die Bauteile fertigen können und nur mit geringen Schwankungen in die weitere Prozesskette hineingehen können“, so Wolfgang Nau.

Warum das so wichtig ist? Gerade im Hinblick auf die Weiterverarbeitung ist es entscheidend, wie gleichbleibend stabil eine Maschine läuft. Denn je weniger über das Werkzeug oder anderweitig korrigiert werden muss, desto weniger Spannung wird in ein Bauteil eingetragen. Dazu Wolfgang Nau: „Bei herkömmlichen Anwendungen fällt so etwas gar nicht auf. Doch bei uns gehen fast alle Bauteile nach der Weichbearbeitung in die Wärmebehandlung, wobei dann unter Umständen Spannungen freiwerden, die das Bauteil für die Weiterverarbeitung unbrauchbar machen. Somit ist dieser Fokus auf Präzision vom ersten Schnitt an ein Garant für stabile Bauteile am Ende der Prozesskette!“

Wenn Service gelebt wird

Citzen ist für Wolfgang Nau kein neuer Name, denn er hat schon in anderen Unternehmen intensiv mit den Esslinger Drehmaschinenexperten zusammengearbeitet. So ist über die Jahre eine gute und fruchtbare Zusammenarbeit erwachsen. Sie ist geprägt von der Kombination aus sehr soliden leistungsstarken Maschinen, verlässlicher Liefertreue, gutem Service, aber auch der Bereitschaft, die eigene Komfortzone zu verlassen und neue Herausforderungen anzugehen. „Bei Citizen überzeugt einfach das Gesamtpaket: Wir werden wirklich umfassend von Sascha Martin und Nils Westphal betreut, inklusive Beratung, Zusammenarbeit, aber auch der Entwicklung von neuen Themen. Das ist das, was ich nicht mehr missen möchte!“, resümiert Wolfgang Nau.