Ein wärmeleitfähiges Gießharz

Mehr Power für E-Antriebe durch effiziente Wärmeabfuhr

Auch in einem E-Motor entsteht Wärme, mitunter nicht wenig. Bei anspruchsvollen Anwendungen bewirkt die Motorelektronik eine Drosselung der Leistung oder gar eine komplette Abschaltung. Doch es gibt noch eine clevere Möglichkeit, einen E-Motor vor Überhitzung zu schützen und dabei keine Leistung zu verlieren: die Verwendung eines wärmeleitfähigen Gießharzes als Wärmetransfermedium. Das Prinzip kann man auch als statisches Feststoff- Kühlsystem bezeichnen.

Für den Betreiber eines E-Motors ist es immer wünschenswert, wenn der wärmetech-nisch kritische Betriebspunkt in weiter Ferne liegt, so dass eine Reduzierung der Leistung – oder die Abschaltung – gar nicht erst notwendig wird. Derartige Gedanken machte sich Uwe Köhler bereits in den 1990er Jahren und begann mit der Entwicklung von wärmeleit-fähigen Gießharzen. Inzwischen hat er mit Lambdapox ein Produkt geschaffen, das eine Wärmeleitfähigkeit λ = 8 W/m*K bietet – ein Maximalwert, aber kein Muss.

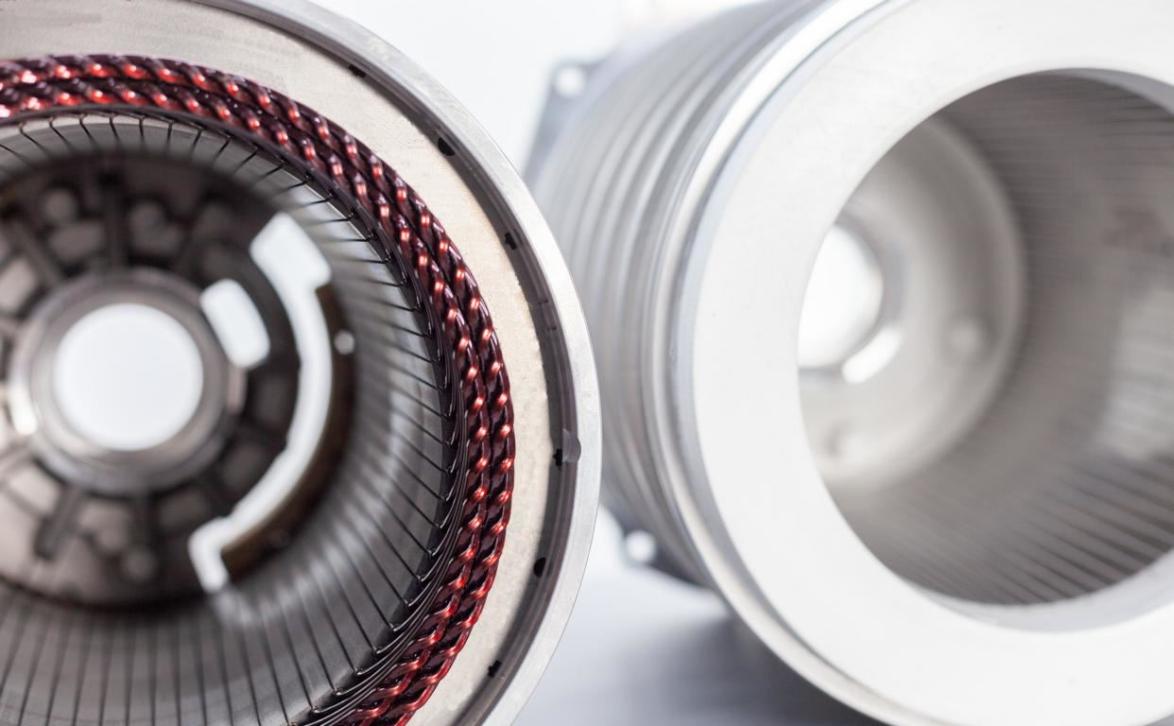

Vertrieb und Kundenbetreuung für das innovative Produkt erfolgen künftig über das eigens dafür gegründete Start-up „Lambda Resins“ in Kerpen. Lambda Resins ist ein Joint Venture zwischen dem Lambdapox-Erfinder und der Firmengruppe Nagel aus dem schwäbischen Nürtingen, die über ihr Gruppenunternehmen Gehring Technologies Fertigungslinien für E-Motor-Statoren im Portfolio hat. Was leistet nun Lambdapox? Das Harz ist in der Lage, E-Motoren thermisch zu stabilisieren und damit einen Dauerbetrieb auf hohem Niveau zu ermöglichen, und das zuverlässig, effektiv und ohne großen technischen Aufwand. Dafür wird die Statorwicklung des Motors im Vakuumverfahren mit dem Harz vergossen. Der Effekt: Die Wärme strömt weit schneller als ohne diesen Verguss in den umgebenden Kühlmantel. Das Problem eines Wärmestaus in der Wicklung wird vermieden. Eine Alter-native zu diesem Ansatz ist die Fremdkühlung mit Öl. Doch darauf basierende Systeme haben den Nachteil des höheren technischen Aufwands bzw. der Gefahr von Öllecks.

Jeder Anwendungsfall hat seine eigenen Rahmenbedingungen. Daher stimmt Lambda Resins das Gießharz stets auf den Kundenbedarf ab. Variabel ist beispielsweise die Wärmeleitfähigkeit – grundsätzlich möglich sind λ-Werte im Bereich 2,0 bis 8 W/m*K. Eine andere variable Größe ist die Isolierstoffklasse nach DIN EN 60085 – die Realisie-rung der Isolierstoffklasse H bis 180 Grad Celsius ist Standard. Lambdapox übersteht problemlos den Wärmeschocktest von minus 40 bis über 180 Grad Celsius.

Die früher bei Vergussmaterialien im Rahmen dieser Tests oftmals beobachtete Rissbildung ist die-sem Harz gänzlich fremd. „Unser Gießharz bewirkt eine Reduzierung der Temperaturen im Wickelkopf um bis zu 40-60 Grad Celsius bei gleicher Last“, hebt Uwe Köhler die Vor-teile hervor. „Je nach Konfiguration erreichen die Motoren bis zu 50 Prozent höhere Dauerleistung bei gleicher thermischer Belastung.“

Das Gießharz eignet sich für sämtliche Hochleistungsmotoren, z. B. in der Produktions-industrie, aber vor allem auch in E-Fahrzeugen. Der Fokus kann entweder die Maximierung der Leistung sein, oder die Minimierung des Raumbedarfs bei unveränderter Leistung. Ersteres ermöglicht leistungsgesteigerte Varianten eines bereits bestehenden Mo-tors, ohne dass es einer Neuentwicklung bedarf. Letzteres führt zu einem günstigeren Aggregat und auch zu einem niedrigeren Co² Fußabdruck pro kW Motorleistung.

Gerade der Bereich der E-Mobilität profitiert vom Einsatz des Gießharzes. Eine geringere Motorerwärmung bewirkt einen höheren Wirkungsgrad bzw. geringeren Energiebedarf. Am Ende erhöht sich die Reichweite des Fahrzeugs.

Uwe Köhler zur Vorgehensweise bei einem Kundenprojekt: „Wir besprechen mit dem Kunden zunächst seine Konstruktion und planen dann, wie der Verguss durchzuführen ist. Danach erstellen wir Prototypen und überprüfen die Leistung auf dem Prüfstand. Der gesamte Prozess von der Anfrage bis zum Prüfstand nimmt in der Regel wenige Wochen bis maximal etwa drei Monate in Anspruch.“

Die Nachfrage nach der innovativen Vergusstechnologie ist bereits sehr groß. Der Grund liegt auf der Hand: hohe Wirkungsgrade, optimierte Baugrößen, schnelle Umsetzung und geringe Kosten sowohl für die Anschaffung wie auch im Betrieb, sind absolute Trendthemen. Das gilt gleichermaßen für mobile wie auch für stationäre Motoren.

Die Nagel Maschinen- und Werkzeugfabrik GmbH

Die NAGEL Maschinen- und Werkzeugfabrik GmbH gehört zu den weltweit führenden Spezialisten auf dem Gebiet der Hon- und Superfinishtechnologie. Seit über einem halben Jahrhundert entwickelt das Unternehmen innovative Lösungen auf diesen Gebieten und trägt damit wesentlich dazu bei, den technologischen Vorsprung der Kunden zu sichern. Und das mittlerweile auf vier Kontinenten. Die Maschinen, Werkzeuge und Dienstleistungen von NAGEL sorgen für ein Höchstmaß an Qualität, Produktivität und Prozesssicherheit.